Конструкция барабанов паровых котлов и внутрибарабанных устройств. Барабаны паровых отопительных котлов

Содержание примесей в паре на выходе из котла не должно превышать допустимых значений, которые определяются условиями предотвращения солевых отложений в тракте перегреватель-турбина. В прямоточном котле, где часть примесей, содержащихся в воде, откладывается на поверхностях нагрева, а оставшаяся часть переходит в пар и уносится им, единственный путь получение чистого пара - это улучшение качества питательной воды. С ростом давления рабочей среды концентрация примесей в паре увеличивается, а качество его приближается к качеству питательной воды. В связи с этим качество пара, выдаваемого прямоточным котлом, нормируют по питательной воде. Поэтому требования к качеству питательной воды у прямоточных котлов значительно выше, чем у барабанных.

Наиболее приемлемыми являются методы термического разрушения с последующим использованием материалов, включая использование энергетического потенциала осадка. Первым шагом в этом направлении является сушка обезвоженного осадка. В настоящее время у нас есть в основном два основных варианта избавления от шлама. Первым вариантом, рассмотренным в предыдущей статье, была некоторая форма применения на почве. Это либо добыча руды с производством компоста, либо непосредственное применение гигиенированного осадка для земледелия в сельском хозяйстве.

В барабанном котле получение чистого пара определяется растворимостью солей в паре и механическим уносом капель влаги потоком пара в барабане. Растворимость веществ в паре имеет ряд особенностей. Во-первых, вещества в паре растворяются избирательно. При идентичных условиях растворимость в паре различных соединений неодинакова. Во-вторых, растворяющая способность пара с повышением давления увеличивается. Поэтому при низком и среднем давлении, когда растворимость солей в паре мала, чистота пара в основном определяется уносом капель влаги. Концентрация солей в паре в этом случае зависит не столько от качества захваченной паром влаги, сколько от концентрации солей в ней. Чем меньше концентрация солей в воде, тем лучше получение чистого пара.

Причиной может быть перепроизводство осадка из-за имеющихся площадей ила в этом районе. Второй вариант не соответствует критериям осадка, требуемым для сельскохозяйственного использования. Это основные причины использования процесса адгезии термического ила. Есть опасения, что никакие остатки пестицидов, антибиотики и, наконец, не в последнюю очередь, идог входят в пищевую цепь. В этих случаях полное термическое разрушение осадка является подходящим и достоверным методом. Сушка обезвоженного осадка является первым необходимым условием для использования методов разрушения термического ила.

При высоком и сверхвысоком давлении пара на его чистоту, кроме механического уноса капель влаги, существенное влияние оказывает и повышенная растворимость солей в паре. В первую очередь кремневой кислоты, а затем солей натрия, гидрооксидов меди и железа. Получение чистого пара, соответствующего по своей чистоте нормам (табл. 19), в барабанных котлах достигается благодаря осуществлению следующих мероприятий:

Требования к сушилкам ила для энергии

Различные способы сушки осадка показывают несколько иные тепловые и электрические требования к энергии. Чтобы испарить одну тонну воды при нормальном давлении, теоретический спрос на тепло составляет 627 кВтч. Еще 93 кВт-ч используются для нагрева воды от 20 ° С до 100 ° С и 14 кВтч для нагрева твердого материала. Прямые потери тепла составляют более 100 кВтч.

Существует много типов сушилок, которые в настоящее время являются наиболее часто используемыми флюидными инертными осушителями дренированного осадка. Альтернативой сушке машинного осадка являются сухие сушилки. При выборе подходящего типа сушилки оцениваются технические и экономические параметры типа сушилки.

Питания котла водой соответствующего качества;

. организацией продувки водяного объема барабана котла, часто дополняемой ступенчатым испарением;

. уменьшением влажности насыщенного пара путем сепарации влаги из пара в специальных устройствах и обязательной промывкой насыщенного пара высокого давления питательной водой.

Во время сушки все летучие вещества высвобождаются из шлама из суспензии - воздуха. Это аммиак, низшие жирные кислоты и другие летучие вещества. В случае переваренного осадка это могут быть изофан, меркаптаны и многие другие вещества. Большинство этих веществ попадают в конденсат, который также содержит пылевые частицы, образующиеся в результате удаления частиц пыли из высушенного осадка. Доля частиц пыли, удерживаемых в конденсате, зависит, в частности, от скорости воздушного потока внутри сушилки.

Большая часть загрязнения конденсата образует летучие вещества, содержащиеся в жидкой фазе обезвоженного осадка, прежде чем он попадает в процесс сушки. Состав водной фазы, содержащейся в обезвоженном иле, наиболее близко соответствует содержимому компонентов фугата из осушенного обезвоживания осадка. Содержание клеток переваренного осадка также влияет на состав конденсата. Объем разбавляющей воды зависит от способа охлаждения. Однако эти концентрации являются показательными, все зависит от объема разбавляющей воды и качества суспензии.

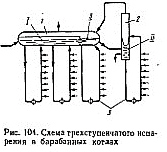

Ниже рассматриваются основные из них. Ступенчатое испарение является весьма эффективным методом повышения чистоты пара. Этот метод позволяет при заданном качестве питательной воды для одинаковых значений продувки получить более чистый пар, чем при одноступенчатом испарении. Сущность его состоит в следующем. Водяной объем барабана котла и парообразующие циркуляционные контуры котла делят на несколько отсеков (ступеней) рис. 104, соединенных параллельно по пару и последовательно по воде. Питательная вода подается в первую ступень l, для второй ступени II питательной водой является продувочная вода первой ступени. Продувочная вода второй ступени II поступает в третью ступень III и т. д. Концентрация примесей в воде нарастает от ступени к ступени. Продувку котла проводят из последней ступени, в воде которой содержится максимальное количество примесей. Наибольшее распространение в современных котлах получили двух- и трехступенчатые схемы рис. 104. Вторая ступень II может быть организована внутри барабана, либо вне его- в выносных циклонах. В трехступенчатой схеме первую I и вторую II ступени выполняют в барабане 1, а третью III - в циклоне 2. Во вторую и третью ступени испарения частично или полностью включают боковые экраны 3. При питательной воде с умеренным солесодержанием используют двухступенчатую схему испарения. При питательной воде низкого качества - трехступенчатую. Производительность каждой ступени испарения выбирают из условия обеспечения минимального соле- и кремнесодержания пара на

выходе из барабана с использованием уравнений солевых балансов. Для схемы двухступенчатого испарения котлов высокого давления, когда общее солесодержание пара в основном определяется уносом кремневой кислоты, эти уравнения имеют вид:

Существует несколько источников выбросов, которые генерируются в вашей собственной сушилке, включая стоки для осушенного аустенитного осадка. Это избыток газа из сушилки и аспирационного газа. Избыточный газ - это газ, полученный самим процессом осадка, который контактирует при сушке осадка. Аспирационный газ - это газ, необходимый для обеспечения взрывоопасной атмосферы в отдельных технологических частях сушилки.

Сушильные сушильные установки

Рассматривая возможность сушки отработанного шламового шлама, необходимо знать несколько основных понятий. В частности, это устрицы: фаза прилипания или сдвига, то есть фаза, которая существует в диапазоне от примерно 40% до 60% от содержания твердых веществ. При этом сухом веществе осадок сточных вод меняет свое реологическое поведение. На этом этапе это «липкий вопрос», адаптация и внимание которого должны уделяться особому вниманию, во избежание возможности его создания; конвекционная печь представляет собой систему сушки, где тепло переносится в суспензию газообразной средой, которая находится в непосредственном контакте с осадком; Проводящая сушилка представляет собой систему сушки, в которой тепло передается в осадок путем теплопередачи через внутреннюю поверхность устройства.

где Si nc , Si цдп, Si 1 и Si 2 - кремнесодержание соответственно Питательной воды первой ступени испарения, пара до промывочного устройства, котловой воды в первой и второй ступенях испарения, мг/кг; к 1 = Si цдп1 /Si 1 , к 2 = Si цдп2 /Si 2 - коэффициенты уноса кремневой кислоты паром в первой и второй ступени испарения; n 1 и n 2 - относительная паропроизводительность первой и второй ступени испарения, в долях от паропроизводительности котла; р - величина продувки, в долях от паропроизводительности. Кремнесодержание питательной воды первой ступени испарения зависит от способа подачи питательной воды в барабан. При отсутствии паропромывочного устройства Si nc = Si nв. При подаче всей питательной воды на паропромывочное устройство

Конвекционная печь работает по принципу теплообмена в осадок с нагретой поверхности устройства. Проводящие печи включают в себя: Сушка диска: Основным преимуществом дисковых сушилок является их пространственная легкость. Тепловая энергия поступает в высушенную среду из вращающихся дисков, которые путем их вращения встряхивают суспензию и перемешивают. Сушилка бампера: эти сушилки состоят в горизонтальном положении, в котором они вращают в противоположных направлениях два вала. Каждый вал имеет специальные клиновые лопасти.

Тонкая пленочная сушилка: принцип сушки тонкой пленки заключается в том, чтобы распространить осадок, поступающий внутрь нагретого цилиндра сушилки. Кал разрушен специальными лезвиями. Системы сушки конвекции включают в себя большинство сушилок, используемых для сушки осадка сточных вод. Принцип конвекционной сушки заключается в прямом сушке осадка при контакте с горячим газом. Для целей очистки наиболее широко используемыми типами сушилок являются: полоса, жидкость, вращающаяся барабанная сушилка.

где к прв = Si нп /Si прв - коэффициент уноса кремневой кислоты паром в паропромывочном устройстве; Si нп - кремнесодержание насыщенного пара на выходе из барабана, мг/кг; Si прв - кремнесодержание паропромывочной воды, мг/кг.

Чем хуже качество питательной воды, тем выше должна быть паропроизводительность второй и третьей ступеней испарения. Однако суммарная их производительность не должна превышать 30% паропроизводительности котла, а паропроизводительность третьей ступени должна быть около 7%. Сепарация уменьшает количество примесей, уносимых паром из барабана котла. Допустимая влажность пара на выходе из барабана определяется давлением и наличием его промывки. При отсутствии последней влажность пара должна быть не более 0,02%. При высоком давлении, когда необходимое количество пара обеспечивается в первую очередь промывкой его питательной водой, влажность может быть выше 0,05%, но не более 0,1%.

Другие типы сушильного оборудования не имеют широкого распространения для сушки осадка. Барабанная сушилка: вращающаяся барабанная сушилка представляет собой непрерывно работающее устройство, основная часть которого - вращающийся ролик расположен с небольшим наклоном к выходу. Обычный диаметр цилиндра составляет от 2 до 3 метров. Высушенная среда проходит через барабан и качается, когда он входит в контакт с осушающим воздухом, и конец барабана выпадает из бункера. Сушащий газ протекает противотоком и образуется газообразными продуктами сгорания, образующимися в камере сгорания, перед входом в сушилку.

Процесс образования капелек в паровом объеме определяется принятой схемой подвода пароводяной смеси из парообразующих труб в барабан. При подаче пара выше зеркала испарения капельки в паровом объеме образуются в результате дробления влаги, поступающей с паром в барабан из парообразующих труб. При подводе пароводяной смеси под зеркало испарения, как это выполнено у большинства современных энергетических котлов, образование мелких капель происходит вследствие разрыва оболочек единичных пузырей при выходе их из водяного объема барабана.

Выходящие влажные горючие газы впоследствии лишаются захваченных мелких частиц, например циклонного или рукавного фильтра. Сушилка для ремня: Еще один пример системы конвекционной сушки - это сушилка для сушки. Сушилка использует сушку в воздушном потоке через осадок, расположенный над дышащей сушильной лентой. Подробное описание ленточной сушилки включено в главу 5 отчета. Сушилка для жидкости: сушилка с псевдоожиженным слоем работает при температуре около 85 ° С для псевдоожиженного слоя. Подробное описание сушилки с псевдоожиженным слоем приведено в следующем разделе этой главы.

В паровом объеме на каплю влаги действуют две противоположно направленные силы: подъемная сила, создаваемая потоком пара, и сила тяжести. Соотношение этих сил и длительность их воздействия на каплю приводят либо к уносу ее паром, либо к осаждению на поверхность воды (осадительная сепарация). Эффективность этого процесса во многом определяется скоростью пара, высотой парового объема барабана и равномерностью загрузки зеркала испарения. Больший эффект осадительной сепарации достигается при меньшей подъемной скорости пара в барабане, т. е. когда средняя весовая паровая нагрузка на метр длины цилиндрической части барабана, т/(ч*м), невелика:

Поясные сушилки относятся к системам конвекционной сушки. Они могут сливать осадок для обезвоживания непосредственно через фазу адгезии до содержания сухого вещества выше 90%. В большинстве промышленных сушилок влажный обезвоженный ил распределяется на полосах экструзией с помощью сопел, расположенных на разных поясах. Чтобы создать лапшу, необходимую для образования пористого ковра, содержание сухого вещества в поступающем шламе должно быть достаточным, обычно более 20%. Обезвоженный осадок транспортируется через сушильные камеры для одного или нескольких перфорированных конвейерных лент, через которые циркулирует поток горячих газов.

а б = D / l п

где D - паропроизводительность котла, т/ч; l п - длина цилиндрической части барабана, м.

Снижение весовой нагрузки хотя и повышает эффект осадительной сепарации, однако приводит к увеличению размеров барабана, что нельзя признать рациональным особенно для котлов высокого давления. В то же время с увеличением величины аб возрастает унос влаги. Максимально допустимая весовая паровая нагрузка при равномерном выходе пара с зеркала-испарения для давления больше 10 МПа.

В зависимости от источника тепла и требуемой интенсивности сушки температура нагревающей среды колеблется от примерно 70 ° С до примерно 140 ° С, а размер холостого и холостого ила и сушки изменяется. Общий вид сушилки ремня. Ленточные сушилки можно контролировать на основе количества подаваемого шлама, скорости подачи ленты и подачи тепла. В настоящее время преобладает использование низкотемпературных сушилок. Сушильные сушилки поддерживают постоянную температуру воздуха. Тем не менее, низкотемпературные сушилки могут испытывать трудности с требованием содержания сухого вещества выше 85%.

Сушку пара, как правило, производят внутрибарабанные устройства:

Гашением кинетической энергии пароводяных струй,истекающих из парообразующих труб;

. начальным разделением пароводяной смеси;

. равномерной раздачей пара по зеркалу испарения с последующей «тонкой» его сушкой в паровом объеме.

Оборудование для глушителей внутри сушилки-сушилки - Дисплей системы управления. Предпосылкой для обработки осадка путем сушки является требование, чтобы обезвоженный осадок был свободен от посторонних частиц, таких как камни или металлические предметы размером более 10 мм. Эти посторонние частицы приводят к сбоям в перекачке шлама, что снижает эксплуатационную готовность сушилки.

Получение осушенного осадка и его хранения

Деталь высушенного осадка на сушилке. Резервуар дренажного осадка заполнен системой шламового конвейера, его откачки или импорта на грузовике. Обезвоженный ил, поставляемый грузовиками, вдувается в подземную емкость. Этот подпольный приемный лоток оснащен.

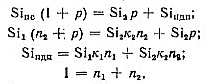

Тип и конструкция применяемых в барабане устройств зависят от единичной мощности котла и параметров пара. Внутрибарабанные устройства, проверенные в эксплуатации и освоенные в производстве, показаны на рис. 105.

(а б) max ≈ 80d б k б

Гашение кинетической энергии струи пароводяной смеси и начальное разделение последней в барабане 1 котла среднего давления осуществляется с помощью отбойных щитков 2 (рис. 105, а), жалюзидроссельных стенок с горизонтальным расположением пластин и т. п., а в барабане котла высокого давления с помощью внутрибарабаниых циклонов 6 (рис.105,б). Равномерность распределения пара по сечению барабана и пароотводящим трубам обеспечивается применением уравнительных дроссельных щитов как в водяном объеме (погруженный щит 12 с отверстиями, рис.105, в), так и в паровом объеме на выходе из барабана (пароприемный потолок 4, рис.105,a,б).

Сушилки с псевдоожиженным слоем - это конвекционные печи с косвенным нагревом и используются для полной сушки осадка. Сушилки с псевдоожиженным слоем - это единственные устройства, которые не имеют вращающихся деталей внутри сушилки. Вентиляторы циркуляции воздуха расположены вне собственного корпуса сушилки. Таким образом, гранулы осадка хранятся в объеме, интенсивно перемешиваются. Газы, приводимые в движение сильным вентилятором, проходят через слой осадка, который расширяется до псевдоожиженного слоя.

Поток газа обеспечивает испарение испаренной воды. Энергия, необходимая для испарения воды, поступает от нагревательных труб, расположенных внутри слоя псевдоожиженного слоя. Рабочая температура теплоносителя обычно выше, чем у обычной печи для выпечки. Теплоносителем является среда для теплопередачи.

Тонкая сушка пара достигается осадительной сепарацией капель влаги в паровом объеме барабана и использованием инерционного жалюзийного сепаратора 3. Отверстия в погруженном листе 12 выполняют диаметром не менее 10 мм (для предотвращения забивания их шламом). Щит располагают на 50-75 мм ниже низшего массового уровня в барабане 1 с расстоянием до стенок барабана не менее 150 мм для стока воды. Равномерность раздачи пара по всему горизонтальному сечению барабана достигается путем создания под погруженным щитом сплошной паровой подушки 11, устойчивость существования которой определяется скоростью движения пара в отверстиях. Чем выше давление в барабане, тем скорость должна быть меньше. Рекомендуются следующие скорости пара:

Эксплуатация и сушка сушилки определяют аспект безопасности

При удалении осадка необходимо соблюдать два основных условия. Это устранение соответственно высокой тепловой энергии и последующее удаление влаги в виде пара. Переход тепловой энергии возможен тремя способами, которые можно комбинировать. Сухой ил имеет свойства, которые могут сильно различаться в зависимости от используемой технологии сушки. Он отличается, в частности, от формы капель, пылевой фракции и веса, который, однако, зависит от формы капель. Некоторые типы осушителей используют осаждение осадка для уменьшения содержания пыли в высушенном осадке и уменьшения размера осадка.

Опасность захвата больших количеств пара в опускные трубы при этом исключается достаточной высотой слоя воды от нижней плоскости щита до входа в опускные.трубы 10. Для предотвращения прорыва пара в паровой объем, минуя щит, края щита загибают вниз на высоту не менее 50 мм. Пароприемный потолок 4 устанавливается в паровом пространстве перед пароотводящими трубами 5. Диаметр отверстий в потолке 5 мм. Их число определяется из условия обеспечения оптимальной скорости пара. Некоторые значения приведены ниже.

Флюидизированные вафельные сушилки обеспечивают относительно однородный размер высушенных гранул суспензии. Сухой ил обычно имеет следующие свойства. Опасность пожара реальна во всех местах, где она расположена с шламовым шламом, за исключением собственной сушилки. Внутри сушилки имеется низкая концентрация кислорода, а контакт гранул с поверхностью теплообменника короток. Эти факты обеспечивают практически нулевой риск пожара внутри сушилки. Есть два важных места для самовоспламенения. Один из них представляет собой суспензию гранул сушеной суспензии, а другой - пылеуловитель, разделенный на циклон.

Наряду с использованием осадительной сепарации капель влаги в паровом объеме, в барабанных котлах широко применяют инерционные сепараторы. К ним относят: жалюзийные сепараторы 3, внутрибарабанные устройства 6 и выносные циклоны. Жалюзийные сепараторы часто применяют совместно с пароприемным потолком. Его назначение - сепарация транспортируемой потоком пара влаги. Жалюзийные сепараторы 3 представляют собой набор большого количества волнистых пластин шириной 80 мм, расстояние между которыми около 10 мм. Отделение капель воды в сепараторе происходит ввиду изменения направления движения пароводяного потока при прохождении криволинейных каналов. Капли влаги под действием сил инерции попадают на пластины, смачивают их поверхность и стекают в виде струек. Захват влаги паром из этих струй невозможен, так как скорость пара мала, а капли влаги достаточно крупные. По расположению в паровом пространстве пакеты жалюзи подразделяют на горизонтальные и наклонные. Последние устанавливают под углом 10-30° к вертикали. Наклонные жалюзи обеспечивают относительно большую эффективность сепарации. Поэтому их применяют при высоких весовых нагрузках барабана. Рекомендуемая скорость набегания пара на жалюзи определяется из зависимости

![]()

где k жс - коэффициент пропорциональности, для горизонтальных пакетов kmc = 0,35/0,45; для вертикальных k жс = 1/1,3;- вспомогательный параметр, м/с; ст - коэффициент поверхностного натяжения воды, кг/с2; р" и р" - плотность соответственно пара и воды на линии насыщения, кг/м 3 .

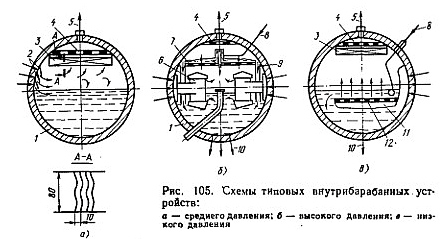

Высота парового объема от верхнего уровня воды до жалюзийного сепаратора должна быть не менее 400 мм. Внутрибарабанные устройства (циклон) используют в качестве основного паросепарационного устройства в мощных барабанных котлах (рис. 106). Он представляет собой цилиндрический вертикальный корпус 3 диаметром 290-350 мм, к которому тангенциально через патрубок 2 подводят пароводяную смесь со скоростью 6- 8 м/с. В циклоне осуществляется двухступенчатая сепарация.

Первая ступень - центробежная, она создается за счет тангенциального подвода пароводяной смеси. Поток закручивается, прижимаясь к поверхности циклона. Вода, прижатая к стенке, стекает вниз. Пар со скоростью около 1 м/с равномерно по всему сечению циклона из под крышки 1 выходит в паровой объем. Вторая ступень - осадительная. Она имеет место при движении пара в объеме циклона. Для предотвращения, прорыва пара через низ циклона, последний перекрывается донышком 5, образующим кольцевое сечение, с расположенными на нем направляющими лопатками 4. Последние обеспечивают спокойный сток воды.

Внутрибарабанные устройства (циклоны) создают равномерную подачу пара в паровой объем барабана по его длине и позволяют снизить ценообразование котловой воды. Однако установка их сложна, особенно монтаж соединительных коробов. Поэтому их применяют при нагрузках, превышающих предельную для погруженных щитов с отверстиями. Число циклонов в барабане определяется единичной нагрузкой на циклон, которая в свою очередь зависит от его размеров и давления в барабане. Так, при диаметре 290 мм нагрузка принимается 4,2; 7,0; 8,2 f/ч соответственно для давления 4, 11,3 и 15,2 МПа.

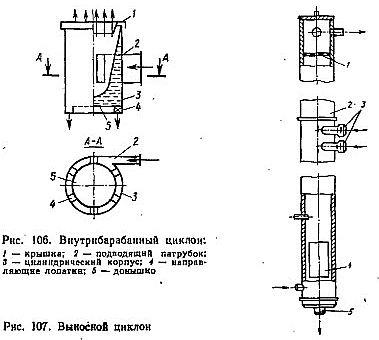

При ступенчатом испарении пар может осушаться и в выносных циклонах рис.107. Выносные циклоны располагают вне барабана котла и соединяют с ним по пару и воде (см. рис. 104). Выносной циклон представляет собой коллектор 2 (см. рис. 107)1 с внешним диаметром 273-426 мм (чаще всего 426 мм). Пароводяная смесь подводится тангенциально, через штуцера 3, благодаря чему процесс сепарации пара протекает так же, как и во внутрибарабанном циклоне. Выравнивание поля скоростей пара по сечению циклона достигается с помощью листа 1 с отверстиями, расположенного в верхней части циклона. Суммарная площадь отверстий принимается равной 10-20 % площади поперечного сечения циклона. Диаметр отверстий 6-10 мм. В нижней части водяного объема устанавливают крестовину 4, препятствующую воронкообразованию и захвату пара в опускные трубы 5. Подвод пароводяной смеси к циклонам осуществляется выше уровня воды в барабане на 200-500 мм, считая от нижнего штуцера.

Высота циклона определяется суммой необходимых высот парового (1,5-2,5 м) и водяного (2-2,5 м) объемов. Значения паровой нагрузки осевой скорости для выносных циклонов приведены ниже. С увеличением давления в барабане при росте растворимости кремниевой кислоты возрастает ее содержание в паре. При давлении выше 11 МПа даже абсолютная сушка пара не обеспечивает его требуемого качества. Снижение содержания кремниевой кислоты в паре в этом случае достигается путем промывки его питательной водой в паропромывочном устройстве барабана (см. рис. 105). Последнее состоит из барботажных листов 7 с отверстиями диаметром 5 мм, устройства для подачи питательной водs 3 на листы и сливных коробов 9. Для достижения большего эффекта промывки насыщенный пар пропускают через слой питательной воды мелкими струйками.

Необходимый уровень воды на дырчатых листах поддерживается верхней загнутой кромкой листа. Количество воды, необходимой для промывки пара, зависит от паропроизводительности. В современных котлах вся питательная вода подается в раздающий короб, а ее избыток сливается через переливную щель в этом коробе непосредственно в водяной объем барабана, минуя промывку.

Качество пара повышается благодаря протеканию следующих процессов. Во-первых, капли концентрированной воды, унесенные паром, смешиваются с питательной водой и уходящий пар содержит влагу с меньшим солесодержанием. Во-вторых, ввиду большей растворимости примесей в воде, чем в паре, при прохождении паром слоя воды растворенные в нем вещества переходят в питательную воду, а промытый пар уносит с собой эти примеси в количестве, пропорциональном их содержанию в промывочной, а не в котловой воде. После промывки пар подвергают повторной сепарации.

Предохранение внутренних поверхностей пароперегревателя, паропроводов и теплоиспользующих аппаратов от образования отложений возможно только при получении в парогенераторе пара, содержащего минимальное количество примесей, входящих в состав твердых отложений. В насыщенный пар примеси попадают вместе с капельками котловой воды, содержащей соли, а также вследствие физико-химического процесса растворения некоторых примесей в паре.

Для уменьшения поступления в насыщенный пар примесей с капельками котловой воды необходимо прежде всего снижать влажность пара. Поступление капель котловой воды в паровое пространство барабана происходит двумя путями. Первый путь обусловлен тем, что пузыри пара проходят границу раздела между паровым и водяным объемом в барабане котла. Второй путь обусловлен дроблением водяных и пароводяных струй при ударе о стенки барабана и другие механические препятствия, расположенные в барабане парогенератора.

Крупные капли поднимаются на большую высоту, чем мелкие. При малой высоте подъема капель они будут выпадать в водяной объем, а при большой высоте могут достигать пароприемных устройств и уноситься с паром. Очевидно, что при определенных размерах парового пространства барабана унос капель возрастает при повышении нагрузки парогенератора вследствие увеличения скорости пара. На влажность пара оказывает также влияние высота парового пространства барабана и состав примесей котловой воды. При постоянных давлении, нагрузке, высоте парового пространства барабана увеличение содержания примесей в котловой воде практически не сказывается на влажности пара. Однако после достижения определенного содержания солей в котловой воде, называемого критическим, наблюдается резкое увеличение влажности пара.

Пароводяная смесь поступает в барабан котла по подъемным трубам, расположенным по длине и сечению барабана неравномерно. Кроме того, подъемные трубы вводятся как в паровое, так и в водяное пространство барабана в направлении продольной оси.

Пароводяная эмульсия движется по трубам со скоростью 0,3-0,8 м/с, в результате чего на поверхности зеркала испарения возникают выбросы, гребни и даже фонтаны. При их столкновении и разрушении в паровое пространство барабана поступает огромное число всплесков и брызг, распределенных неравномерно. Это приводит к неравномерному распределению влаги в паровом пространстве барабана. Паровой объем барабана при указанных условиях представляет собой осадительную камеру для попавших в него капелек влаги. Рост давления и нагрузки зеркала испарения в современных котлах привели к тому, что паровое пространство их барабана не способно отсепарировать капельки влаги. Поэтому для современных котлов потребовались специальные устройства, способные отделить капельки влаги от образовавшегося пара.

Для эффективного осаждения капелек влаги в паровом пространстве котла необходимо обеспечить равномерное поступление пара в паровой объем по всей длине и сечению барабана.

Устройства, обеспечивающие равномерное поступление пара в паровое пространство барабана для снижения влажности пара, называются сепарационными.

Сепарационные устройства прежде всего должны погасить кинетическую энергию струй пароводяной смеси, поступающей в барабан, а затем отделить основную массу воды от пара, возвратив ее в водяной объем.

В промышленных котлах применяются довольно простые схемы сепарационных устройств: с погружным дырчатым щитом, с внутрибарабанными или выносными циклонами.

На рис. 6-5, а показана схема сепарационного устройства с погружным дырчатым щитом. Эта схема применяется при обоих вариантах ввода пароводяной смеси в барабан: выше и ниже уровня воды в нем. Ввод 4 пароводяной эмульсии в барабан перекрывается глухим щитом 5, который направляет ее под уровень воды в барабане котла. Это обеспечивает гашение кинетической энергии струй пароводяной смеси, выходящей из подъемных труб. На 50-75 мм ниже уровня воды в барабане расположен дырчатый щит 6, который не пропускает отдельных струй к зеркалу испарения, препятствуя их воздействию на поверхность, непосредственно контактирующую с паровым объемом. Суммарная площадь отверстий дырчатого щита составляет примерно 10 %, что обеспечивает равномерное поступление пара в паровое пространство с минимальной для данного сечения барабана скоростью. Питательная вода, подаваемая по трубе 1, подается по всей длине барабана через имеющиеся в трубе отверстия. Пароотводящие трубы 2 перекрыты дырчатым щитом 3, приваренным к стенкам барабана. Это обеспечивает равномерное распределение пара по паровому объему барабана. Дырчатый щит 3, называемый пароприемным потолком, применяют практически во всех схемах современных сепарационных устройств.

Сепарационные устройства

с погружным дырчатым щитом в парогенераторах с давлением до 4 МПа обеспечивают поддерживание солесодержания в котловой воде до 2000 мг/кг без ухудшения качества выдаваемого пара.

На рис. 6-5, б показана схема сепарации с циклонами, расположенными внутри барабана котла. В этой схеме весь пар, образующийся в подъемных трубах 4, поступает в циклоны 8, а из них - в паровое пространство. Для направления пара в циклоны подъемные трубы ограждены сплошным щитом 7. Пароводяная эмульсия, выходящая из подъемных труб, направляется в циклоны 8, где происходит отделение воды от пара. Вода стекает по стенке циклона в водяное пространство, а пар через дырчатую крышку циклона направляется в паровое пространство барабана.

Циклон представляет собой цилиндр с тангенциально расположенным входным патрубком. В нижней части циклона установлено донышко, перекрывающее только центральную часть сечения. В результате этого между стенкой циклона и нижним донышком образуется кольцевой зазор, в котором установлены направляющие лопасти. Верхняя крышка циклона имеет отверстия для выхода из него пара. Циклоны имеют диаметр 300-400 мм и высоту 500-700 мм. По длине барабана обычно устанавливают два ряда циклонов, как показано на рис. 6-5,б. По высоте циклоны располагают так, чтобы высший уровень воды в барабане не превышал середины входного патрубка.

Отделение воды от пара в циклоне происходит за счет центробежного эффекта. Пароводяная смесь с большой скоростью входит в циклон тангенциально и вследствие этого под действием центробежных сил отжимается к его стенке. При этом вода под действием силы тяжести по стенке циклона стекает вниз, а пар по центральной части циклона поднимается вверх и через дырчатое донышко поступает в паровое пространство.

В циклоне вследствие вращательного движения пароводяной смеси образуется водяная воронка. Спокойное поступление воды из циклона в водяное пространство барабана обеспечивают лопасти, установленные в кольцевом зазоре. Они разрушают вращательное движение воды. Как и в предыдущей схеме, пароотводящие трубы ограждены дырчатым щитом.

Схема сепарации с внутрибарабанными циклонами может применяться для отделения воды от пара и при высоком солесодержании котловой воды, например для осушения пара солевых отсеков при ступенчатом испарении.

Новые статьи

- Алмазная спичка Алмазная спичка

- Гуляш из курицы в мультиварке: особенности выбора продуктов, рецепт Гуляш из куриной грудки в мультиварке редмонд

- Карта Таро, Двойка Жезлов: значения

- Что знает мир о лидере «Исламского государства

- Желе из варенья – десерт на скорую руку

- Молитва — разговор с Богом Какие молитвы нужно знать в церкви

- Порядок заполнения расчета по страховым взносам Порядок заполнения расчета по страховым взносам

- Тарталетки: рецепты теста и формы для тарталеток

- Защититься от магии вуду

- Марк лициний красс (115–53 до н э

Популярные статьи

- Если у вас порчей забирают здоровье Как забрать здоровье у человека

- Нарисовать иллюстрацию к рассказу сказание о кише

- Пшённая каша с тыквой Продукты для приготовления

- Маринованные огурцы с морковью по-корейски

- К чему снится песок во сне

- Страны с крупнейшей экономикой мира Самые мощные экономики мира

- Численность населения польши, его состав

- Что значит «акцептован счет»?

- Ученые узнали, что было до сотворения мира (интересные факты)

- Тайны Фаэтона: Пятая планета погибла из-за ядерной войны?