Большая энциклопедия нефти и газа. Конструктивный расчет

Расчет теплообменника в настоящее время занимает не более пяти минут. Любая организация, производящая и продающая такое оборудование, как правило, предоставляет всем желающим свою собственную программу подбора. Ее можно бесплатно скачать с сайта компании, либо их технический специалист приедет к вам в офис и бесплатно её установит. Однако насколько корректен результат таких расчетов, можно ли ему доверять и не лукавит ли производитель, сражаясь в тендере со своими конкурентами? Проверка электронного калькулятора требует наличия знаний или как минимум понимания методики расчета современных теплообменников. Попробуем разобраться в деталях.

Что такое теплообменник

Прежде чем выполнять расчет теплообменника, давайте вспомним, а что же это за устройство такое? Тепломассообменный аппарат (он же теплообменник, он же или ТОА) - это устройство для передачи теплоты от одного теплоносителя другому. В процессе изменения температур теплоносителей меняются также их плотности и, соответственно, массовые показатели веществ. Именно поэтому такие процессы называют тепломассообменными.

Виды теплообмена

Теперь поговорим о - их всего три. Радиационный - передача теплоты за счет излучения. Как пример, можно вспомнить принятие солнечных ванн на пляже в теплый летний день. И такие теплообменники даже можно встретить на рынке (ламповые нагреватели воздуха). Однако чаще всего для обогрева жилых помещений, комнат в квартире мы покупаем масляные или электрические радиаторы. Это пример другого типа теплообмена - конвекционного. Конвекция бывает естественной, вынужденной (вытяжка, а в коробе стоит рекуператор) или с механическим побуждением (с вентилятором, например). Последний тип намного эффективнее.

Однако самый эффективный способ передачи теплоты - это теплопроводность, или, как её ещё называют, кондукция (от англ. conduction - "проводимость"). Любой инженер, собирающийся провести тепловой расчет теплообменника, прежде всего задумывается о том, чтобы выбрать эффективное оборудование в минимальных габаритах. И достичь этого удаётся именно за счет теплопроводности. Примером тому служат самые эффективные на сегодняшний день ТОА - пластинчатые теплообменники. Пластинчатый ТОА, согласно определению, - это теплообменный аппарат, передающий теплоту от одного теплоносителя другому через разделяющую их стенку. Максимально возможная площадь контакта между двумя средами в совокупности с верно подобранными материалами, профилем пластин и их толщиной позволяет минимизировать размеры выбираемого оборудования при сохранении исходных технических характеристик, необходимых в технологическом процессе.

Типы теплообменников

Прежде чем проводить расчет теплообменника, определяются с его типом. Все ТОА можно разделить на две большие группы: рекуперативные и регенеративные теплообменники. Основное отличие между ними заключается в следующем: в рекуперативных ТОА теплообмен происходит через разделяющую два теплоносителя стенку, а в регенеративных две среды имеют непосредственный контакт между собой, часто смешиваясь и требуя последующего разделения в специальных сепараторах. Регенеративные теплообменники подразделяются на смесительные и на теплообменники с насадкой (стационарной, падающей или промежуточной). Грубо говоря, ведро с горячей водой, выставленное на мороз, или стакан с горячим чаем, поставленный остужаться в холодильник (никогда так не делайте!) - это и есть пример такого смесительного ТОА. А наливая чай в блюдце и остужая его таким образом, мы получаем пример регенеративного теплообменника с насадкой (блюдце в этом примере играет роль насадки), которая сначала контактирует с окружающим воздухом и принимает его температуру, а потом отбирает часть теплоты от налитого в него горячего чая, стремясь привести обе среды в режим теплового равновесия. Однако, как мы уже выяснили ранее, эффективнее использовать теплопроводность для передачи теплоты от одной среды к другой, поэтому более полезные в плане теплопередачи (и широко используемые) ТОА на сегодняшний день - конечно же, рекуперативные.

Тепловой и конструктивный расчет

Любой расчет рекуперативного теплообменника можно провести на основе результатов теплового, гидравлического и прочностного вычислений. Они являются основополагающими, обязательны при проектировании нового оборудования и ложатся в основу методики расчета последующих моделей линейки однотипных аппаратов. Главной задачей теплового расчета ТОА является определение необходимой площади теплообменной поверхности для устойчивой работы теплообменника и поддержания необходимых параметров сред на выходе. Довольно часто при таких расчетах инженеры задаются произвольными значениями массогабаритных характеристик будущего оборудования (материал, диаметр труб, размеры пластин, геометрия пучка, тип и материал оребрения и др.), поэтому после теплового обычно проводят конструктивный расчет теплообменника. Ведь если на первой стадии инженер посчитал необходимую площадь поверхности при заданном диаметре трубы, например, 60 мм, и длина теплообменника при этом получилась порядка шестидесяти метров, то логичнее предположить переход к многоходовому теплообменнику, либо к кожухотрубному типу, либо увеличить диаметр трубок.

Гидравлический расчет

Гидравлические или гидромеханические, а также аэродинамические расчеты проводят с целью определить и оптимизировать гидравлические (аэродинамические) потери давления в теплообменнике, а также подсчитать энергетические затраты на их преодоление. Расчет любого тракта, канала или трубы для прохода теплоносителя ставит перед человеком первостепенную задачу - интенсифицировать процесс теплообмена на данном участке. То есть одна среда должна передать, а другая получить как можно больше тепла на минимальном промежутке его течения. Для этого часто применяют дополнительную поверхность теплообмена, в виде развитого оребрения поверхности (для отрыва пограничного ламинарного подслоя и усиления турбулизации потока). Оптимальное балансовое соотношение гидравлических потерь, площади теплообменной поверхности, массогабаритных характеристик и снимаемой тепловой мощности является результатом совокупности теплового, гидравлического и конструктивного расчета ТОА.

Поверочный расчет

Исследовательские расчеты

Исследовательские расчеты ТОА проводят на основе полученных результатов теплового и поверочного расчетов. Они необходимы, как правило, для внесения последних поправок в конструкцию проектируемого аппарата. Их также проводят с целью корректировки каких-либо уравнений, закладываемых в реализуемой расчетной модели ТОА, полученной эмпирическим путём (по экспериментальным данным). Выполнение исследовательских расчетов предполагает проведение десятков, а иногда и сотен вычислений по специальному плану, разработанному и внедрённому на производстве согласно математической теории По результатам выявляют влияние различных условий и физических величин на показатели эффективности ТОА.

Другие расчеты

Выполняя расчет площади теплообменника, не стоит забывать и о сопротивлении материалов. Прочностные расчеты ТОА включают проверку проектируемого агрегата на напряжение, на кручение, на прикладывание максимально допустимых рабочих моментов к деталям и узлам будущего теплообменника. При минимальных габаритах изделие должно быть прочным, устойчивым и гарантировать безопасную работу в различных, даже самых напряженных условиях эксплуатации.

Динамический расчет проводится с целью определения различных характеристик теплообменного аппарата на переменных режимах его работы.

Типы конструкции теплообменников

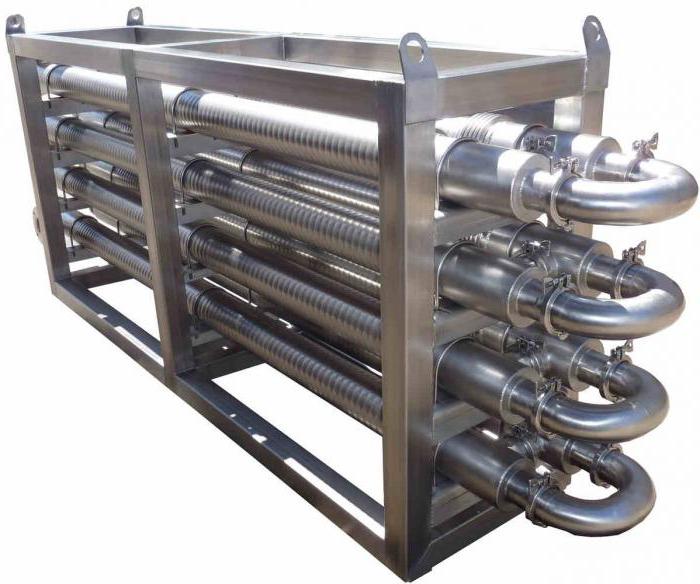

Рекуперативные ТОА по конструкции можно разделить на достаточно большое количество групп. Самые известные и широко применяемые - это пластинчатые теплообменники, воздушные (трубчатые оребрённые), кожухотрубные, теплообменники "труба в трубе", кожухо-пластинчатые и другие. Существуют и более экзотические и узкоспециализированные типы, например, спиральные (теплообменник-улитка) или скребковые, которые работают с вязкими или неньютоновскими жидкостями, а также многие другие типы.

Теплообменники «труба в трубе»

Рассмотрим самый простой расчет теплообменника «труба в трубе». Конструктивно данный тип ТОА максимально упрощен. Во внутреннюю трубу аппарата пускают, как правило, горячий теплоноситель, для минимизации потерь, а в кожух, или в наружную трубу, запускают охлаждающий теплоноситель. Задача инженера в этом случае сводится к определению длины такого теплообменника исходя из рассчитанной площади теплообменной поверхности и заданных диаметров.

Здесь стоит добавить, что в термодинамике вводится понятие идеального теплообменника, то есть аппарата бесконечной длины, где теплоносители работают в противотоке, и между ними полностью срабатывается температурный напор. Конструкция «труба в трубе» ближе всего удовлетворяет этим требованиям. И если запустить теплоносители в противотоке, то это будет так называемый «реальный противоток» (а не перекрёстный, как в пластинчатых ТОА). Температурный напор максимально эффективно срабатывается при такой организации движения. Однако выполняя расчет теплообменника «труба в трубе», следует быть реалистами и не забывать о логистической составляющей, а также об удобстве монтажа. Длина еврофуры - 13,5 метров, да и не все технические помещения приспособлены к заносу и монтажу оборудования такой длины.

Кожухотрубные теплообменники

Поэтому очень часто расчет такого аппарата плавно перетекает в расчет Это аппарат, в котором пучок труб находится в едином корпусе (кожухе), омываемым различными теплоносителями, в зависимости от назначения оборудования. В конденсаторах, например, хладагент запускают в кожух, а воду - в трубки. При таком способе движения сред удобнее и эффективнее контролировать работу аппарата. В испарителях, наоборот, хладагент кипит в трубках, а они при этом омываются охлаждаемой жидкостью (водой, рассолами, гликолями и др.). Поэтому расчет кожухотрубного теплообменника сводится к минимизации габаритов оборудования. Играя при этом диаметром кожуха, диаметром и количеством внутренних труб и длиной аппарата, инженер выходит на расчетное значение площади теплообменной поверхности.

Воздушные теплообменники

Один из самых распространённых на сегодняшний день теплообменных аппаратов - это трубчатые оребрённые теплообменники. Их ещё называют змеевиками. Где их только не устанавливают, начиная от фанкойлов (от англ. fan + coil, т.е. "вентилятор" + "змеевик") во внутренних блоках сплит-систем и заканчивая гигантскими рекуператорами дымовых газов (отбор теплоты от горячего дымового газа и передача его на нужды отопления) в котельных установках на ТЭЦ. Вот почему расчет змеевикового теплообменника зависит от того применения, куда этот теплообменник пойдёт в эксплуатацию. Промышленные воздухоохладители (ВОПы), устанавливаемые в камерах шоковой заморозки мяса, в морозильных камерах низких температур и на других объектах пищевого холодоснабжения, требуют определённых конструктивных особенностей в своём исполнении. Расстояния между ламелями (оребрением) должно быть максимальным, для увеличения времени непрерывной работы между циклами оттайки. Испарители для ЦОДов (центров обработки данных), наоборот, делают как можно более компактными, зажимая межламельные расстояния до минимума. Такие теплообменники работают в «чистых зонах», окруженные фильтрами тонкой очистки (вплоть до класса HEPA), поэтому такой расчет трубчатого теплообменника проводят с упором на минимизацию габаритов.

Пластинчатые теплообменники

В настоящее время стабильным спросом пользуются пластинчатые теплообменники. По своему конструктивному исполнению они бывают полностью разборными и полусварными, меднопаяными и никельпаяными, сварными и спаянными диффузионным методом (без припоя). Тепловой расчет пластинчатого теплообменника достаточно гибок и не представляет особой сложности для инженера. В процессе подбора можно играть типом пластин, глубиной штамповки каналов, типом оребрения, толщиной стали, разными материалами, а самое главное - многочисленными типоразмерными моделями аппаратов разных габаритов. Такие теплообменники бывают низкими и широкими (для парового нагрева воды) или высокими и узкими (разделительные теплообменники для систем кондиционирования). Их часто используют и под среды с фазовым переходом, то есть в качестве конденсаторов, испарителей, пароохладителей, предконденсаторов и т. д. Выполнить тепловой расчет теплообменника, работающего по двухфазной схеме, немного сложнее, чем теплообменника типа «жидкость-жидкость», однако для опытного инженера эта задача разрешима и не представляет особой сложности. Для облегчения таких расчетов современные проектировщики используют инженерные компьютерные базы, где можно найти много нужной информации, в том числе диаграммы состояния любого хладагента в любой развёртке, например, программу CoolPack.

Пример расчета теплообменника

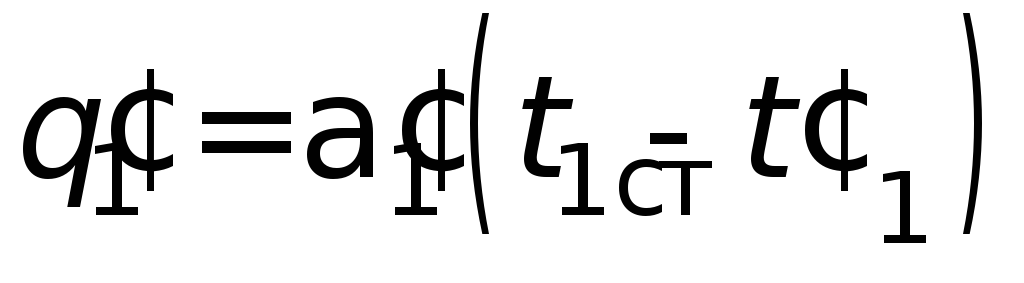

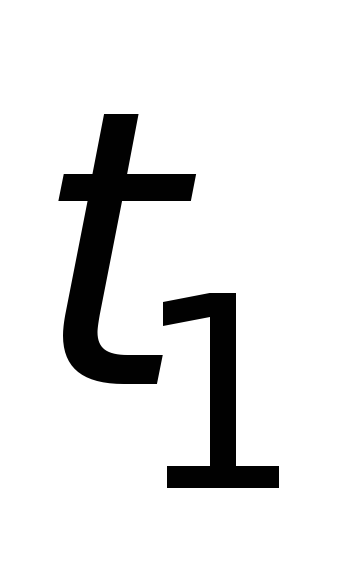

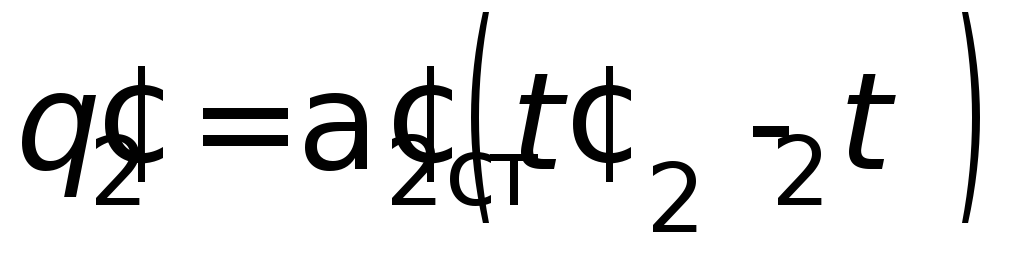

Основной целью проведения расчета является вычисление необходимой площади теплообменной поверхности. Тепловая (холодильная) мощность обычно задается в техзадании, однако в нашем примере мы рассчитаем и её, для, скажем так, проверки самого техзадания. Иногда бывает и так, что в исходные данные может закрасться ошибка. Одна из задач грамотного инженера - эту ошибку найти и исправить. В качестве примера выполним расчет пластинчатого теплообменника типа «жидкость - жидкость». Пусть это будет разделитель контуров (pressure breaker) в высотном здании. Для того чтобы разгрузить оборудование по давлению, при строительстве небоскрёбов очень часто применяется такой подход. С одной стороны теплообменника имеем воду с температурой входа Твх1 = 14 ᵒС и выхода Твых1 = 9 ᵒС, и с расходом G1 = 14 500 кг/ч, а с другой - тоже воду, но только вот с такими параметрами: Твх2 = 8 ᵒС, Твых2 = 12 ᵒС, G2 = 18 125 кг/ч.

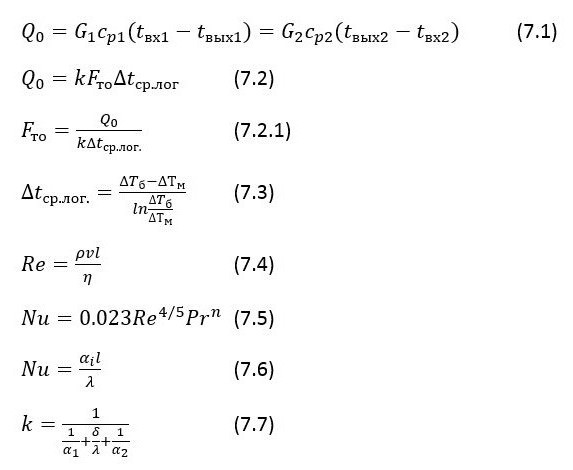

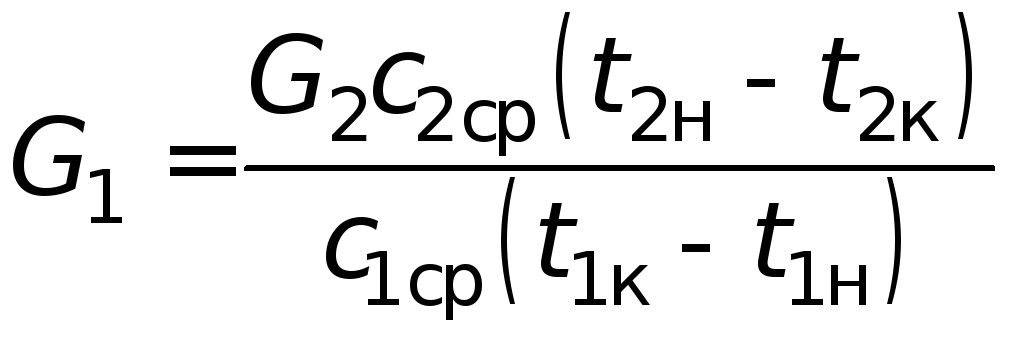

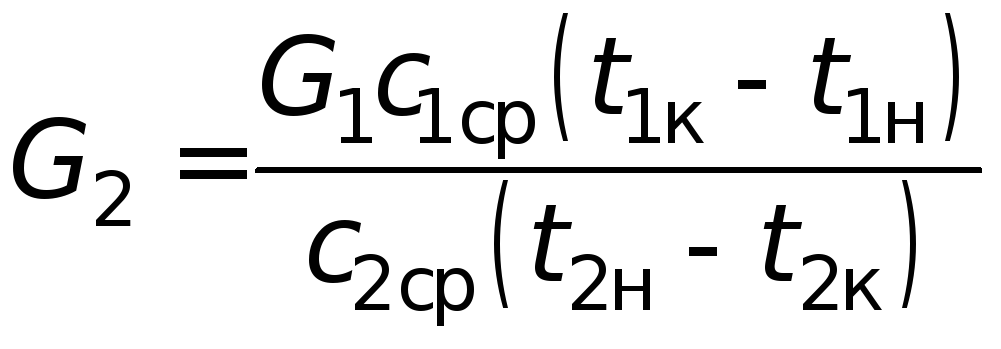

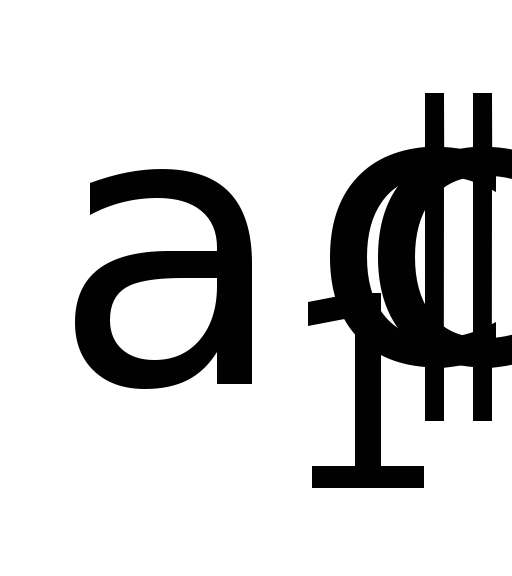

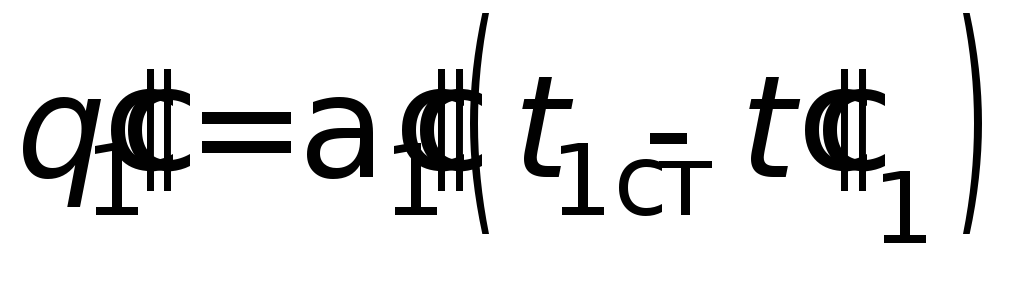

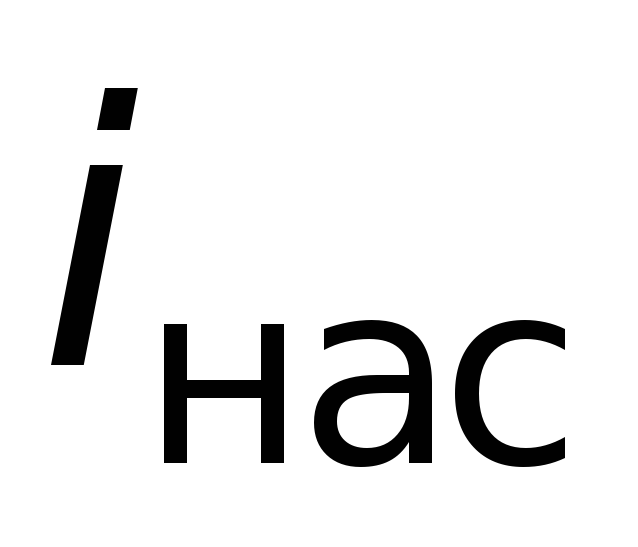

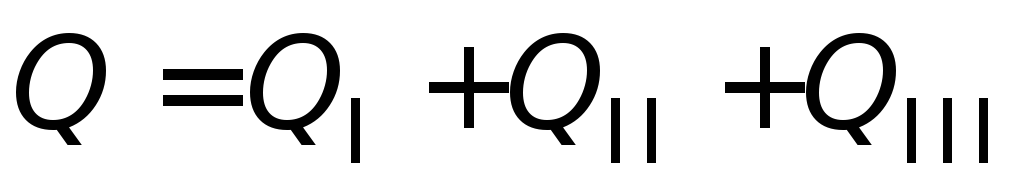

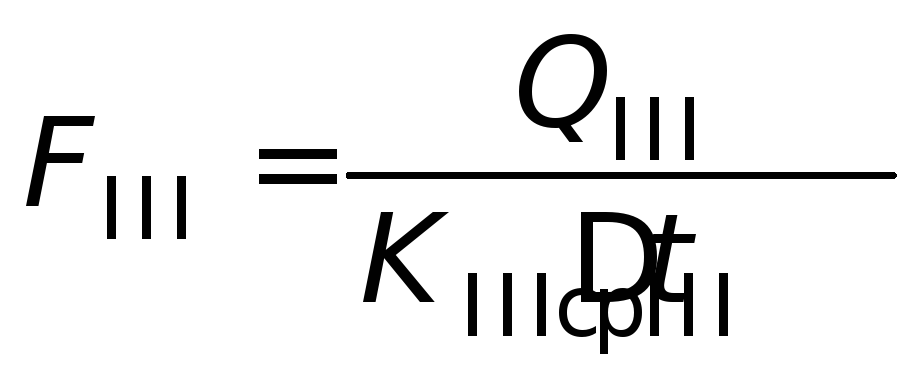

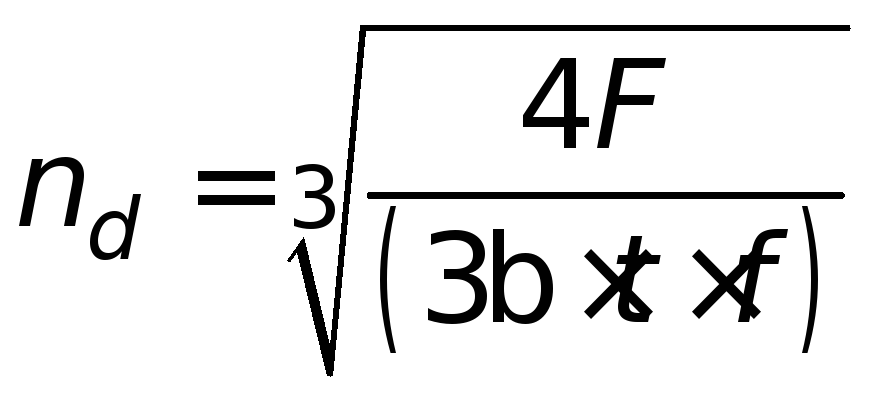

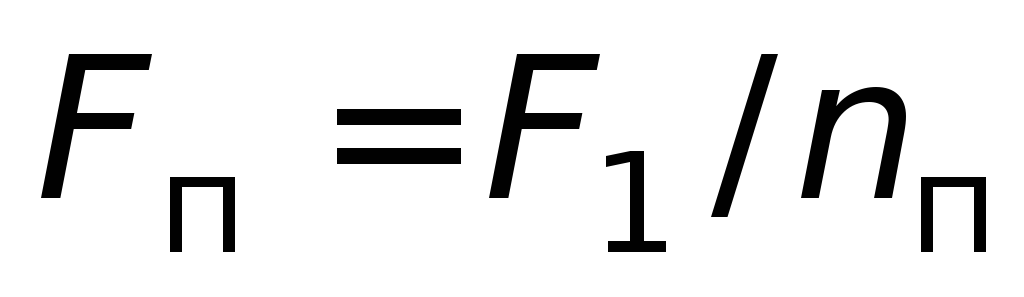

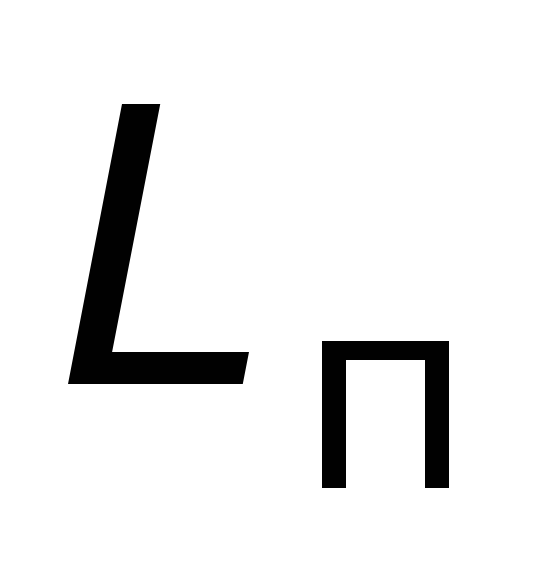

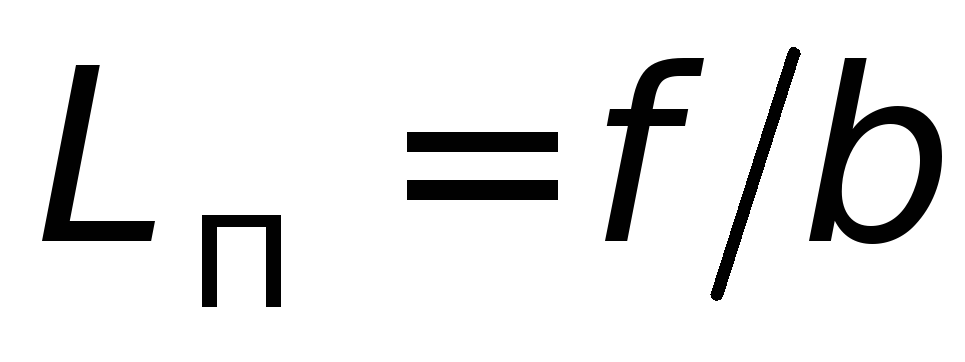

Необходимую мощность (Q0) рассчитаем по формуле теплового баланса (см. рис. выше, формула 7.1), где Ср - удельная теплоёмкость (табличное значение). Для простоты расчетов возьмём приведённое значение теплоёмкости Срв = 4,187 [кДж/кг*ᵒС]. Считаем:

Q1 = 14 500 * (14 - 9) * 4,187 = 303557,5 [кДж/ч] = 84321,53 Вт = 84,3 кВт - по первой стороне и

Q2 = 18 125 * (12 - 8) * 4,187 = 303557,5 [кДж/ч] = 84321,53 Вт = 84,3 кВт - по второй стороне.

Обратите внимание, что, согласно формуле (7.1), Q0 = Q1 = Q2, независимо от того, по какой стороне проведён расчет.

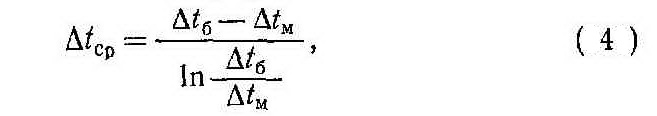

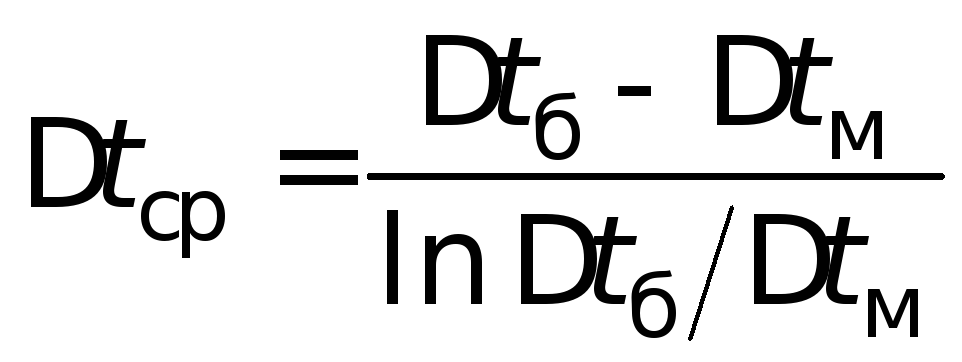

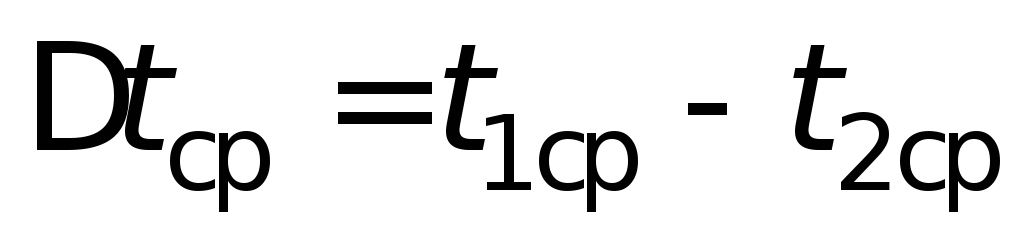

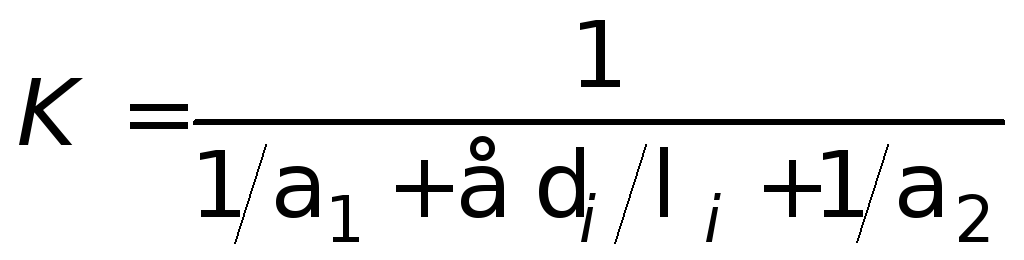

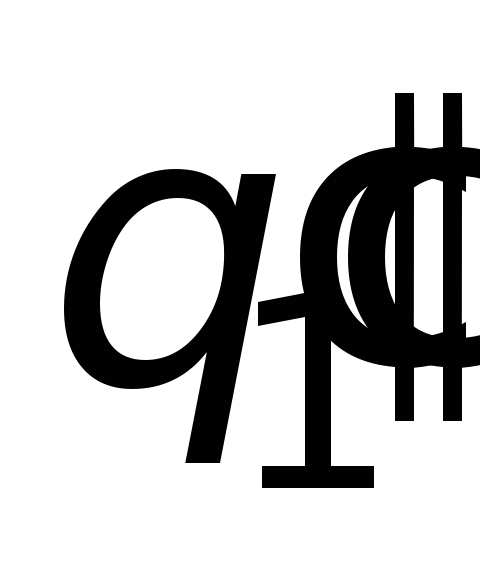

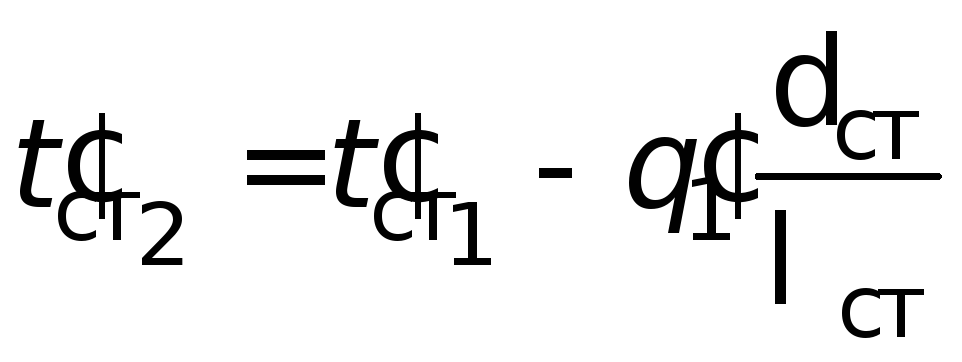

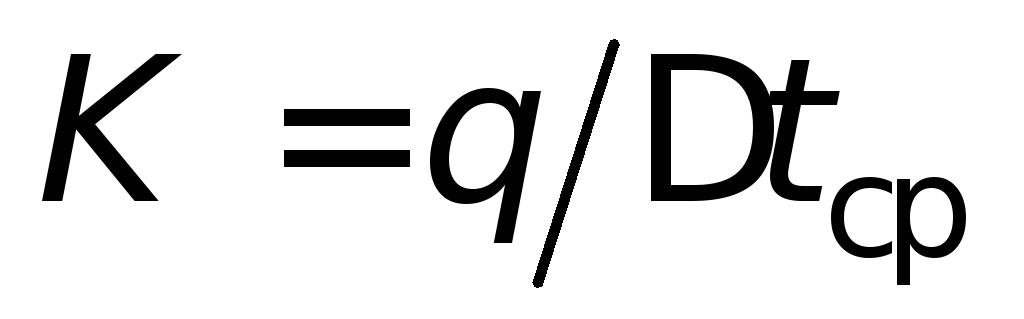

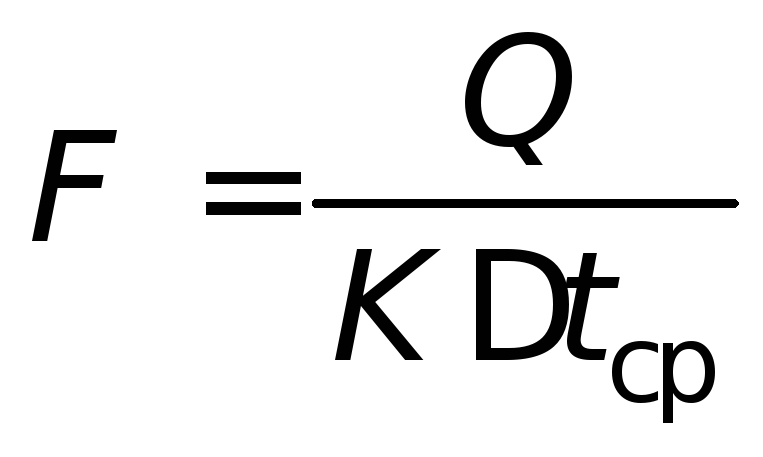

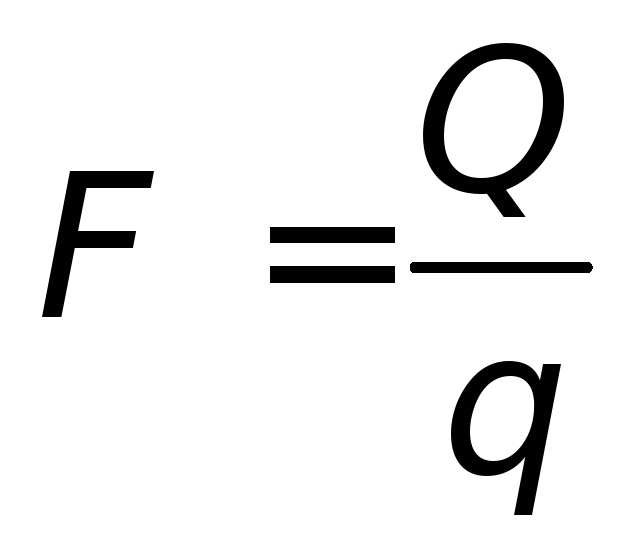

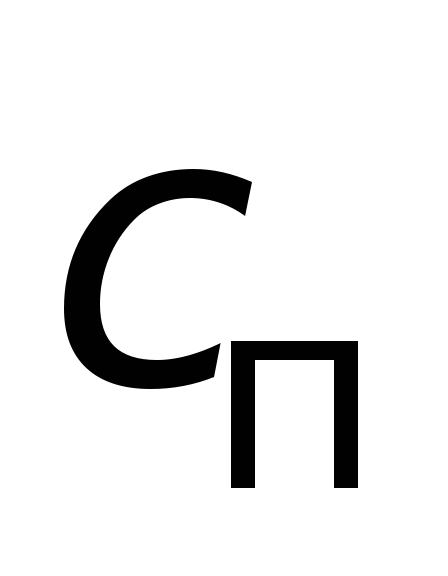

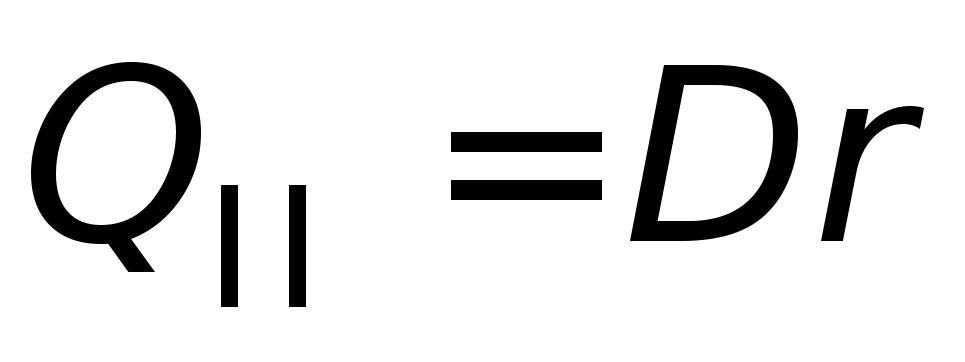

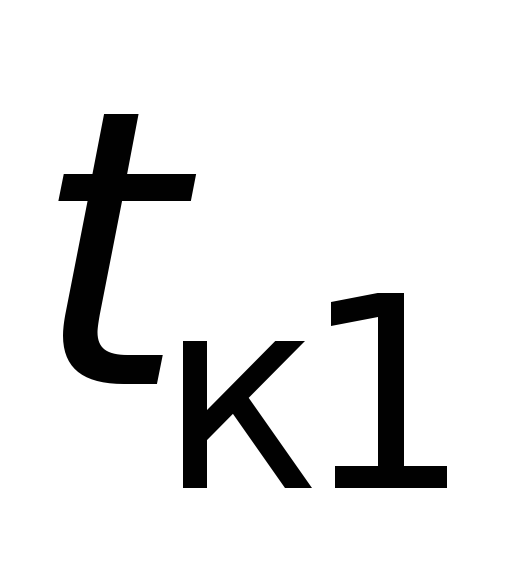

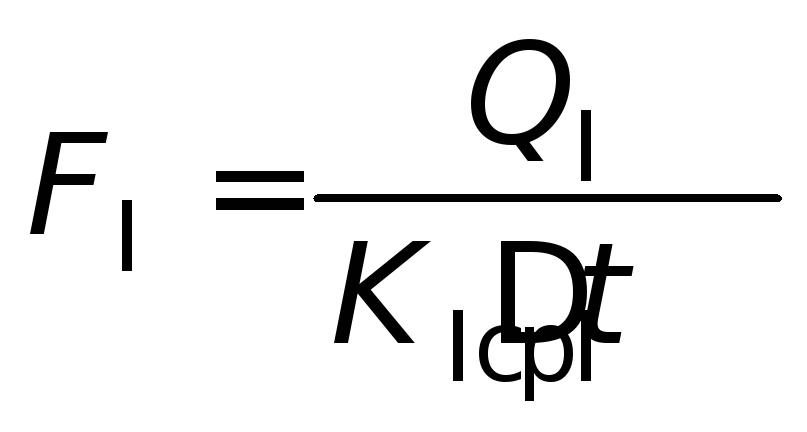

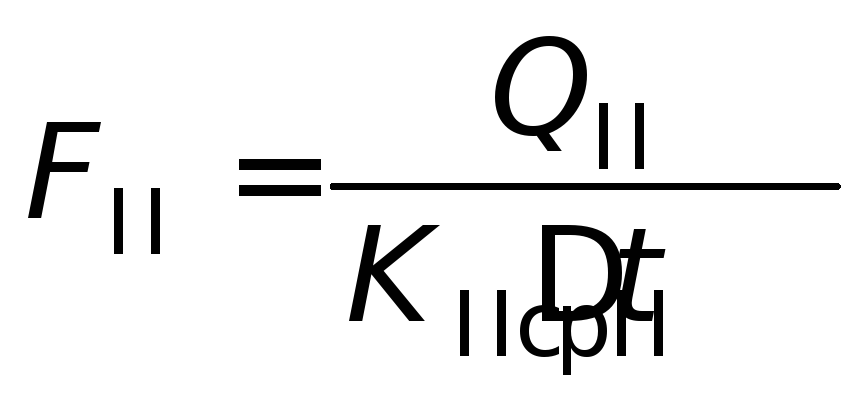

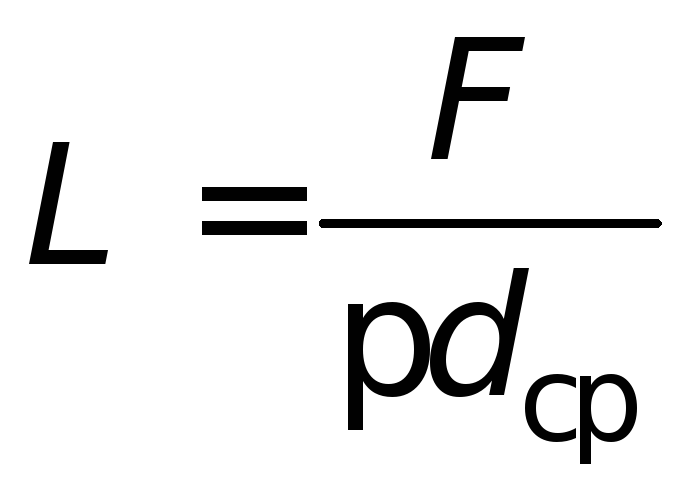

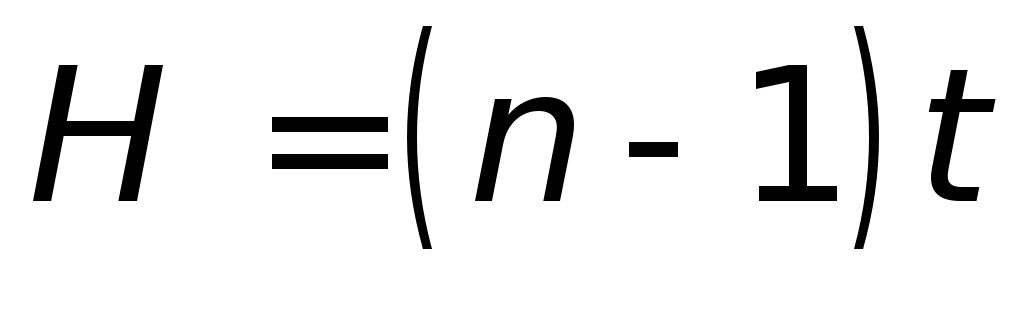

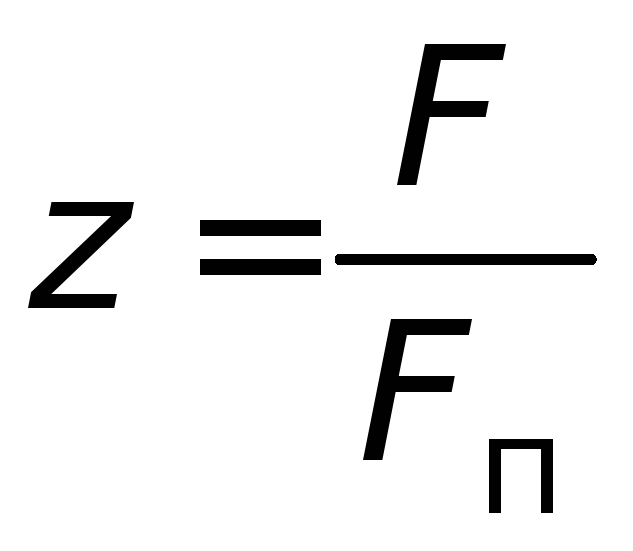

Далее по основному уравнению теплопередачи (7.2) находим необходимую площадь поверхности (7.2.1), где k - коэффициент теплопередачи (принимаем равным 6350 [Вт/м 2 ]), а ΔТср.лог. - среднелогарифмический температурный напор, считаемый по формуле (7.3):

ΔТ ср.лог. = (2 - 1) / ln (2 / 1) = 1 / ln2 = 1 / 0,6931 = 1,4428;

F то = 84321 / 6350 * 1,4428 = 9,2 м 2 .

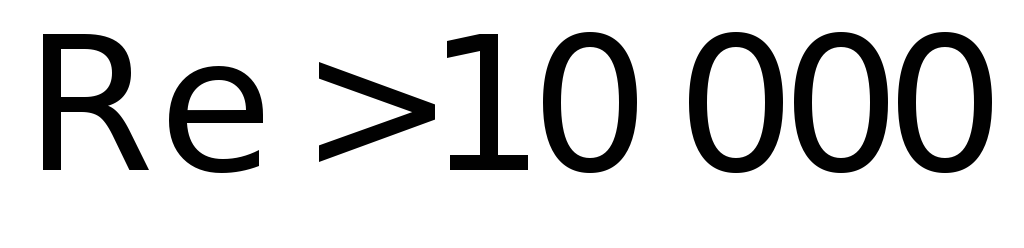

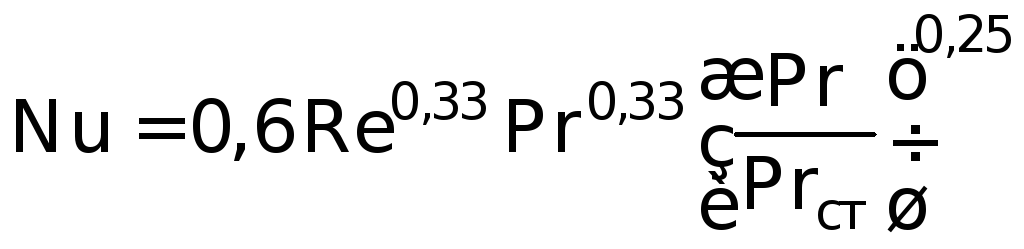

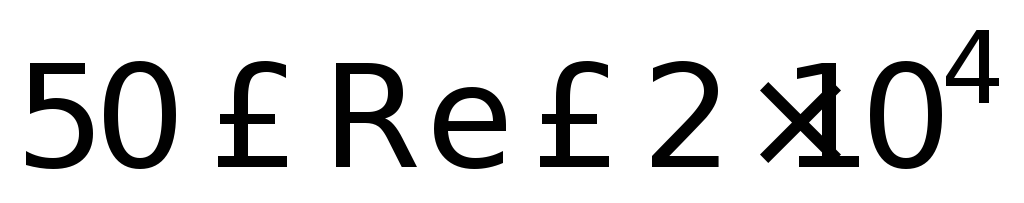

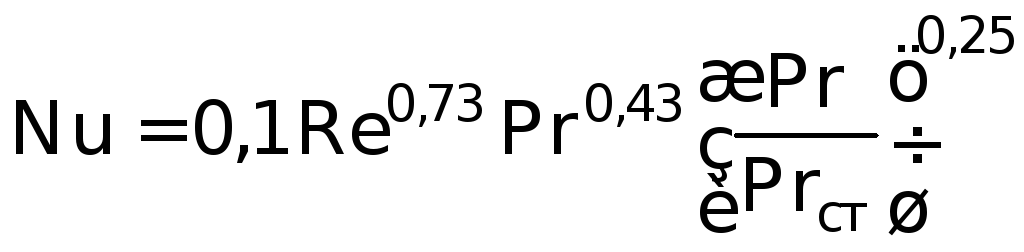

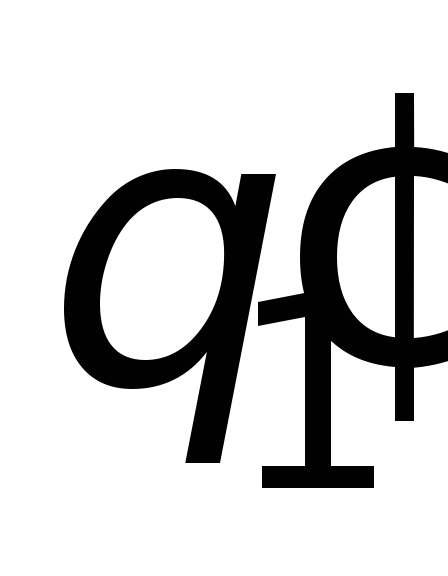

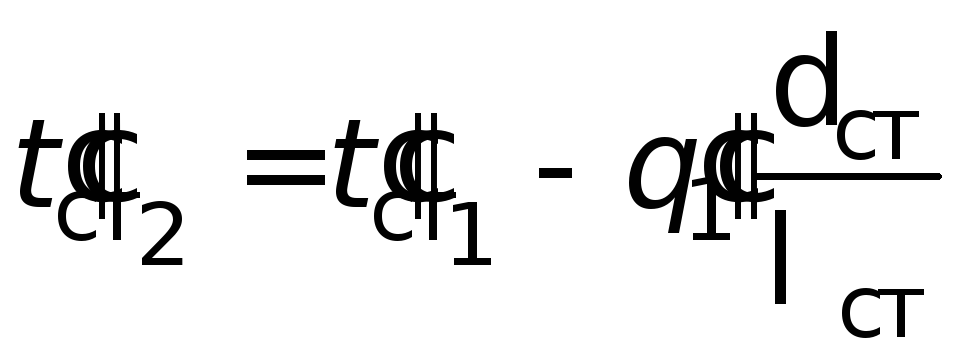

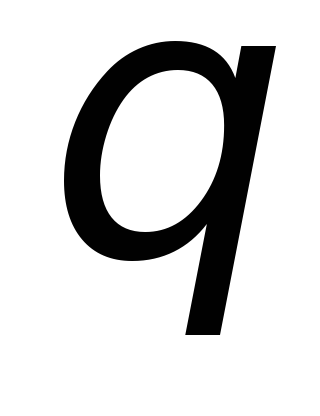

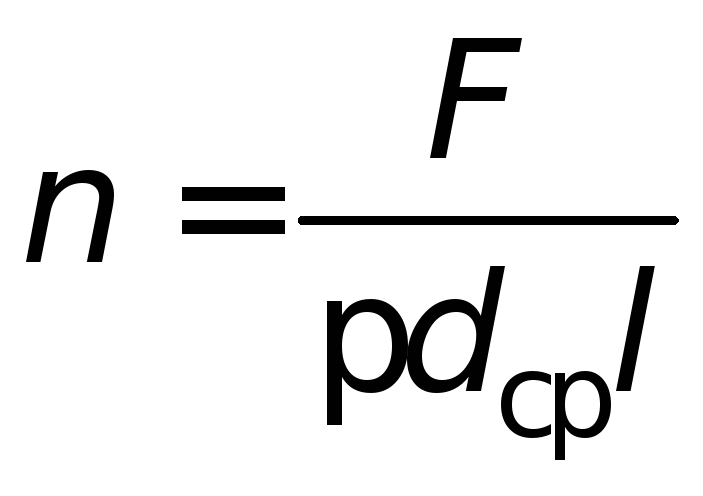

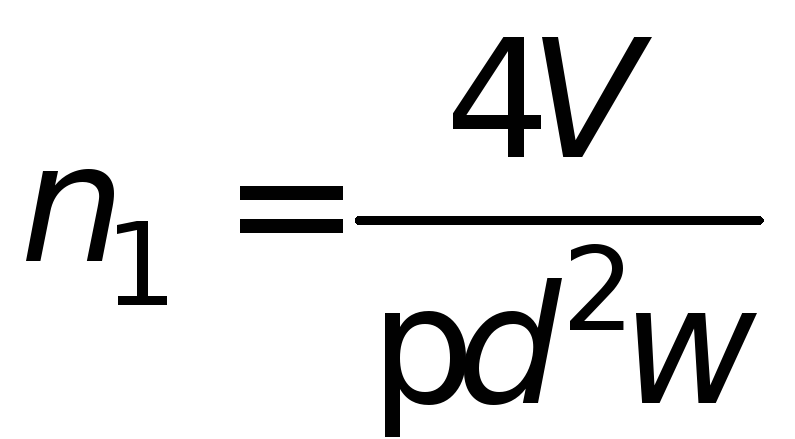

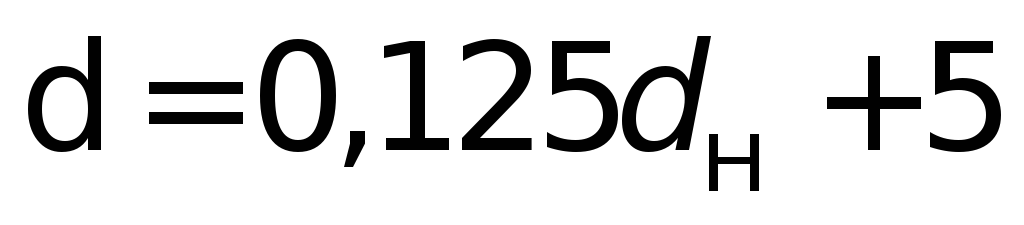

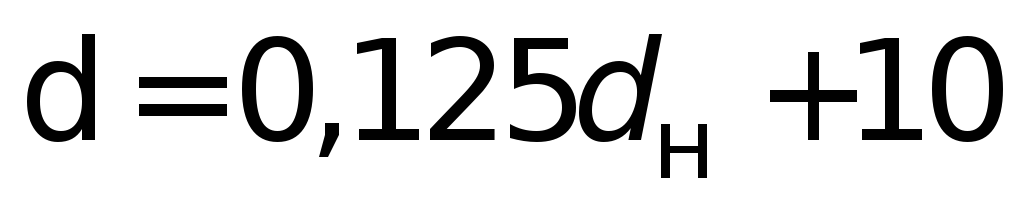

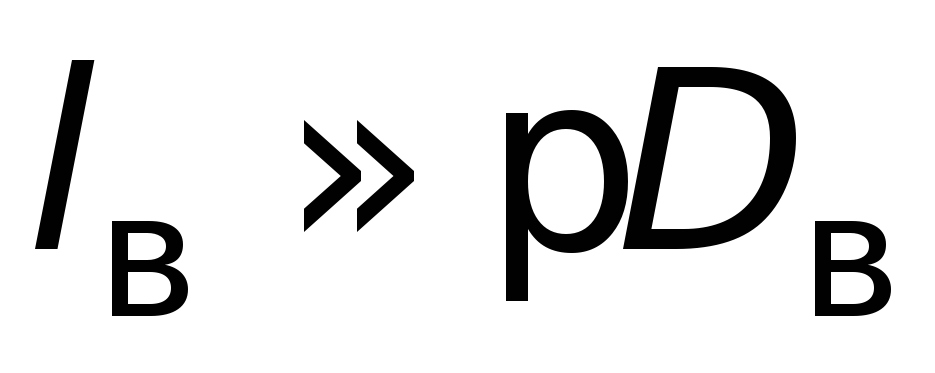

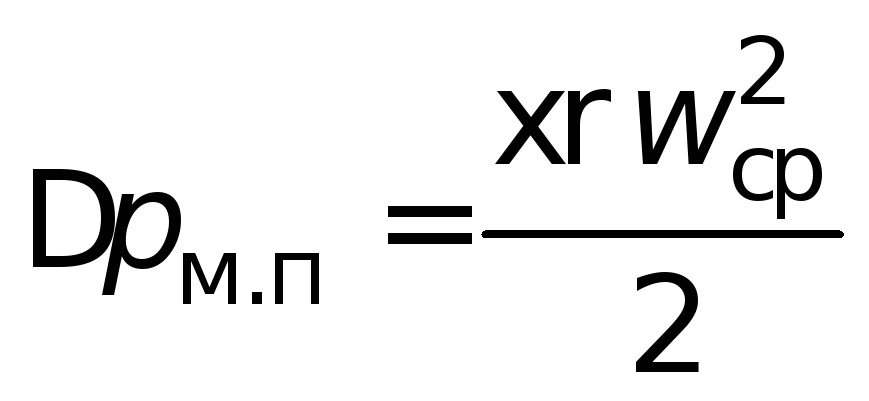

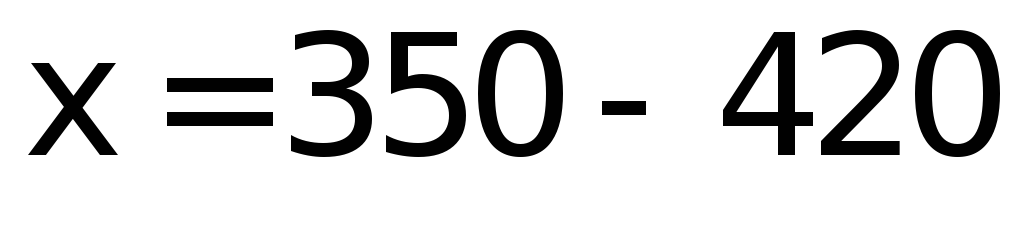

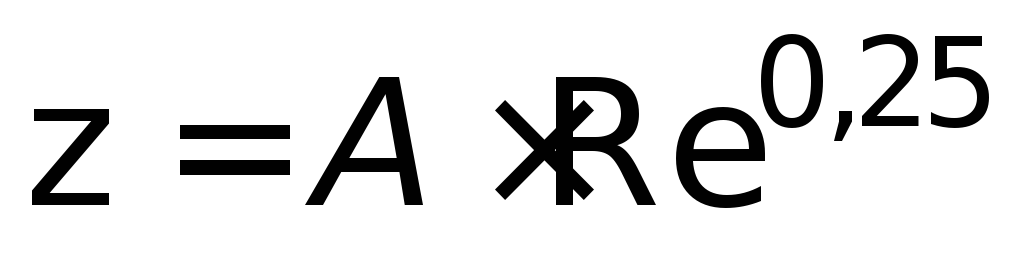

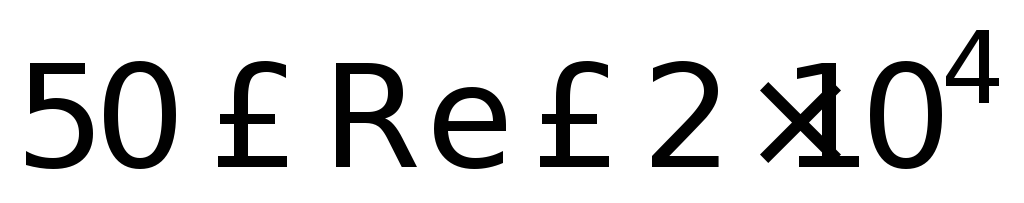

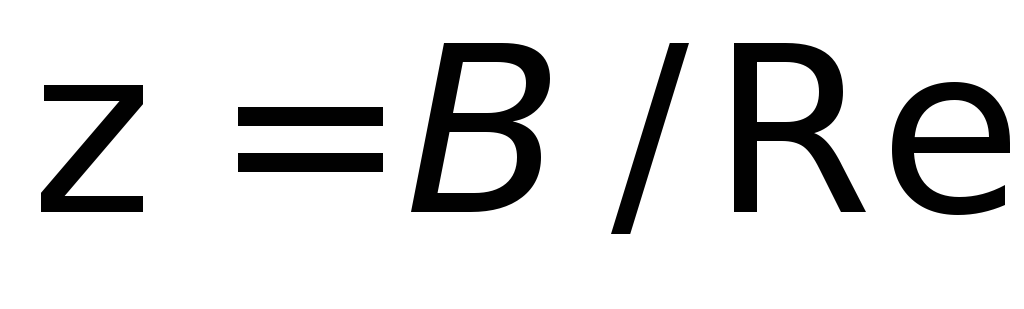

В случае когда коэффициент теплопередачи неизвестен, расчет пластинчатого теплообменника немного усложняется. По формуле (7.4) считаем критерий Рейнольдса, где ρ - плотность, [кг/м 3 ], η - динамическая вязкость, [Н*с/м 2 ], v - скорость среды в канале, [м/с], d см - смачиваемый диаметр канала [м].

По таблице ищем необходимое нам значение критерия Прандтля и по формуле (7.5) получаем критерий Нуссельта, где n = 0,4 - в условиях нагрева жидкости, и n = 0,3 - в условиях охлаждения жидкости.

Далее по формуле (7.6) вычисляется коэффициент теплоотдачи от каждого теплоносителя к стенке, а по формуле (7.7) считаем коэффициент теплопередачи, который и подставляем в формулу (7.2.1) для вычисления площади теплообменной поверхности.

В указанных формулах λ - коэффициент теплопроводности, ϭ - толщина стенки канала, α1 и α2 - коэффициенты теплоотдачи от каждого из теплоносителей стенке.

Здравствуйте! Теплообменным аппаратом называется устройство, в котором осуществляется теплообмен между двумя или несколькими теплоносителями либо между теплоносителями и твердыми телами (насадкой, стенкой). Роль теплоносителя может выполнять и среда, окружающая аппарат. По своему назначению и конструктивному оформлению теплообменники могут быть самыми различными, начиная от простейшего (радиатор) и кончая наиболее совершенным (котельный агрегат). По принципу действия теплообменные аппараты подразделяются на рекуперативные, регенеративные и смесительные.

Рекуперативными называют аппараты, в которых одновременно протекают горячий и холодный теплоносители, разделенные между собой твердой стенкой. К числу таких аппаратов относятся подогреватели, котельные агрегаты, конденсаторы, выпарные аппараты и др.

Регенеративными называют аппараты, в которых одна и та же поверхность нагрева попеременно омывается то горячей, то холодной жидкостью. При этом теплота, аккумулированная стенками аппарата при их взаимодействии с горячей жидкостью, отдается холодной жидкости. Примером регенеративных аппаратов являются воздухоподогреватели мартеновских и доменных печей, отопительные печи и др. В регенераторах теплообмен всегда происходит в нестационарных условиях, тогда как рекуперативные аппараты большей частью работают при стационарном режиме.

Рекуперативные и регенеративные аппараты называют также поверхностными, так как процесс передачи теплоты в них неизбежно связан с поверхностью твердого тела.

Смесительными являются аппараты, в которых передача теплоты осуществляется при непосредственном смешивании горячей и холодной жидкости.

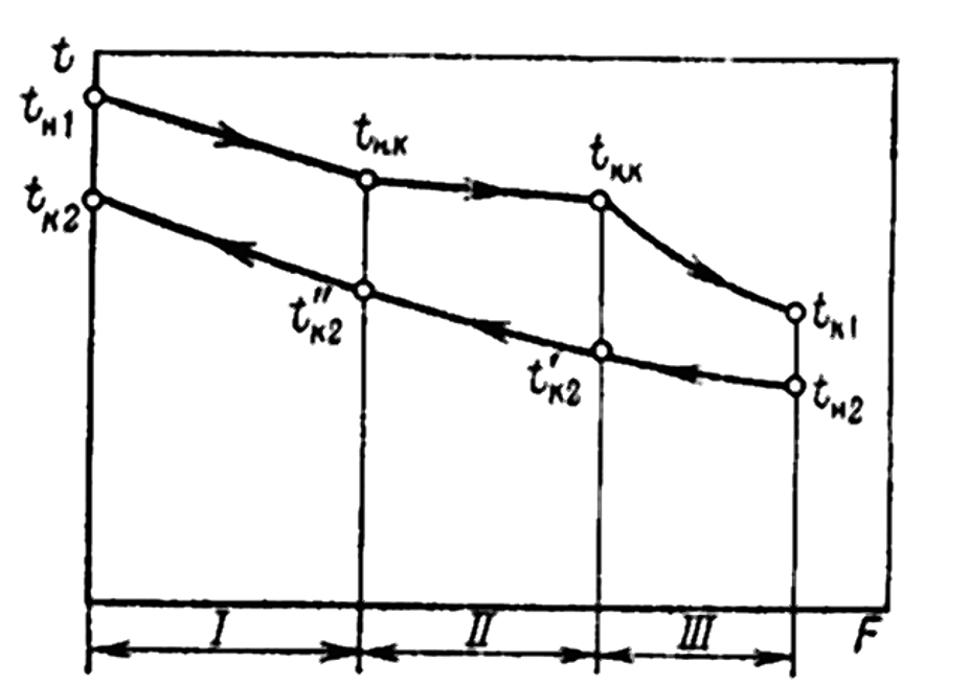

Взаимное движение теплоносителей в теплообменных аппаратах может быть различным (рис. 1.).

В зависимости от этого различают аппараты с прямоточным движением, противоточным движением, перекрестным током и со сложным направлением движения теплоносителей (смешанного тока). Если теплоносители протекают параллельно в одном направлении, то такая схема движения называется прямотоком (рис. 1.). При противотоке теплоносители движутся параллельно, но навстречу друг другу. Если направления движения жидкостей пересекаются, то схема движения называется перекрестным током. Кроме названных схем, на практике применяются и более сложные: одновременно прямоток и противоток, многократно перекрестный ток и др.

В зависимости от технологического назначения и конструктивных особенностей теплообменные аппараты подразделяются на водоподогреватели, конденсаторы, котельные агрегаты, испарители и др. Но общим является то, что все они служат для передачи теплоты от одного теплоносителя к другому, поэтому и основные положения теплового расчета для них одинаковы. Разница может состоять только в конечной цели расчета. При проектировании нового теплообменного аппарата задачей расчета является определение поверхности нагрева; при поверочном тепловом расчете имеющегося теплообменника требуется найти количество переданной теплоты и конечные температуры рабочих жидкостей.

В основу теплового расчета в обоих случаях положены уравнения теплового баланса и уравнение теплопередачи.

Уравнение теплового баланса теплообменного аппарата имеет вид:

где М - массовый расход теплоносителя, кг/с; cpm - удельная массовая изобарная средняя теплоемкость теплоносителя, Дж/(кг*°С).

Здесь и в дальнейшем индексом «1» обозначаются величины, относящиеся к горячей жидкости (первичный теплоноситель), а индексом «2» - к холодной жидкости (вторичный теплоноситель); штрих соответствует температуре жидкости на входе в аппарат, а два штриха - на выходе.

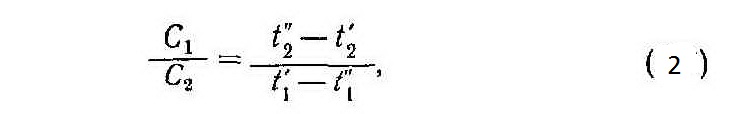

При расчете теплообменников часто пользуются понятием полной теплоемкости массового расхода теплоносителя (водяного эквивалента), равной С = Мср Вт/°С. Из выражения (1) следует, что

то есть отношение изменений температур однофазных теплоносителей обратно пропорционально отношению их полных расходных теплоемкостей (водяных эквивалентов).

Уравнение теплопередачи записывается так: Q=k*F*(t1-t2), где t1, t2- температуры первичного и вторичного теплоносителей; F - площадь поверхности теплопередачи.

При теплообмене в большинстве случаев изменяются температуры обоих теплоносителей и, следовательно, изменяется температурный напор Δt = t1-t2. Коэффициент теплопередачи по поверхности теплообмена также будет иметь переменную величину, поэтому в уравнение теплопередачи следует подставлять средние значения температурного напора Δtср и коэффициента теплопередачи kсp, то есть

Q = kсp*F*Δtcp (3)

Площадь теплообмена F рассчитывается по формуле (3), тепловая производительность Q при этом задается. Для решения задачи необходимо вычислить средний по всей поверхности коэффициент теплопередачи kсp и температурный напор Δtср.

При вычислении среднего температурного напора необходимо учитывать характер изменения температур теплоносителей вдоль поверхности теплообмена. Из теории теплопроводности известно, что в пластине или цилиндрическом стержне при наличии разности температур на торцах (боковые поверхности изолированы) распределение температур по длине линейное. Если же на боковой поверхности имеет место теплообмен или система располагает внутренними источниками теплоты, то распределение температур является криволинейным. При равномерном распределении источников теплоты изменение температур по длине будет параболическим.

Таким образом, в теплообменных аппаратах характер изменения температур теплоносителей отличается от линейного и определяется полными теплоемкостями С1 и С2 массовых расходов теплоносителей и направлением их взаимного движения (рис. 2).

Из графиков видно, что изменение температуры вдоль поверхности F неодинаково. В соответствии с уравнением (2) большее изменение температуры будет у теплоносителя с меньшей теплоемкостью массового расхода. Если же теплоносители одинаковы, например, в водоводяном теплообменнике, то характер изменения температур теплоносителей будет всецело определяться их расходами, причем при меньшем расходе изменение температур будет большим. При прямотоке конечная температура t"2 нагреваемой среды всегда меньше температуры t""1 греющей среды на выходе из аппарата, а при противотоке конечная температура t"2 может быть выше температуры t"1 (см. для противотока случай, когда C1 > C2). Следовательно, при одинаковой начальной температуре нагреваемую среду при противотоке можно нагреть до более высокой температуры, чем при прямотоке.

При прямотоке температурный напор вдоль поверхности нагрева изменяется в большей степени, чем при противотоке. Вместе с тем среднее его значение в последнем случае больше, вследствие чего поверхность нагрева аппарата с противотоком будет меньшей. Таким образом, при равных условиях в этом случае будет передано большее количество теплоты. Исходя из этого, предпочтение следует отдавать аппаратам с противотоком.

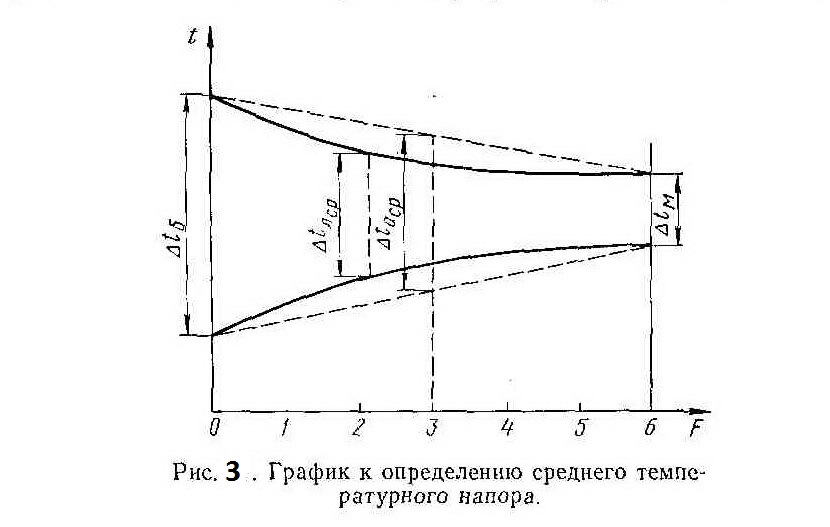

В результате аналитического исследования теплообменного аппарата, работающего по схеме прямотока, установлено, что температурный напор вдоль поверхности теплообмена изменяется по экспоненциальному закону, поэтому средний температурный напор может быть вычислен по формуле:

где Δtб - большая разность температур между горячим и холодным теплоносителем (с одного края теплообменника); Δtм - меньшая разность температур (с другого края теплообменника).

При прямотоке Δtб = t"1 — t"2 и Δtм = t""1 — t""2 (рис. 2.). Эта формула справедлива также и для противотока с той лишь разницей, что для случая, когда С1 < С2 Δtб = t"1 — t"2 (рис. 2.), а при С1 > С2 Δtб = t""1 — t"2 и Δtм = t"1 — t""2.

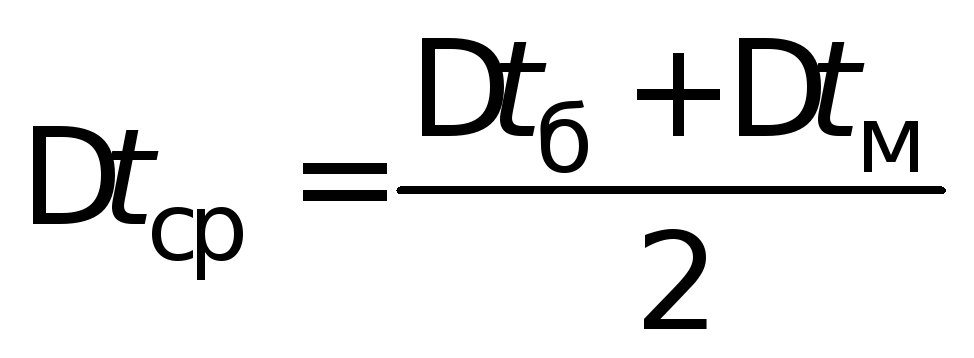

Средняя разность температур между двумя средами, вычисляемая по формуле (4), называется среднелогарифмическим. температурным напором. Вид выражения обусловлен характером изменения температур вдоль поверхности нагрева (криволинейная зависимость). Если бы зависимость была линейной, то следовало бы определять температурный напор как среднеарифметический (рис. 3.). Значение среднеарифметического напора Δtа.ср всегда больше среднелогарифмического Δtл.ср. Однако в тех случаях, когда температурный напор по длине теплообменника изменяется незначительно, то есть выполняется условие Δtб/ Δtм < 2, среднюю разность температур можно вычислять как среднеарифметическую:

Осреднение температурного напора для аппаратов с перекрестным и смешанным током отличается сложностью расчетов, поэтому для ряда наиболее употребительных схем результаты решений обычно приводятся в виде графиков. Исп. литература: 1) Основы теплоэнергетики, А.М. Литвин, Госэнергоиздат, 1958. 2)Теплотехника, Бондарев В.А., Процкий А.Е., Гринкевич Р.Н. Минск, изд. 2-е,"Вышейшая школа", 1976. 3) Теплотехника, изд.2, под общей ред. И.Н.Сушкина, Москва «Металлургия», 1973.

Различают проектный и поверочный расчеты процессов теплообмена. Задачей проектного расчета является определение размеров и режима работы теплообменника, необходимого для подвода или отвода заданного количества теплоты к тому или иному теплоносителю. Цель поверочного расчета – определение количества теплоты, которое может быть передано в конкретном теплообменнике при заданных условиях его работы. В обоих случаях расчет основывается на использовании уравнений теплового баланса и теплопередачи.

При проектном расчете известны или заданы количество нагреваемого или охлаждаемого вещества и его параметры на входе в теплообменник и на выходе из него. При этом определяют необходимую поверхность теплообменника, расход горячего или холодного теплоносителя, геометрические размеры теплообменника заданной конструкции и его гидравлическое сопротивление. В заключение на основе проведенных расчетов подбирают стандартный или нормализованный теплообменник определенной конструкции. Выбранная конструкция по возможности должна быть оптимальной, т.е. сочетать интенсивный теплообмен с низкой стоимостью и простотой в эксплуатации.

Поверочный расчет выполняют, чтобы определить, можно ли использовать имеющийся теплообменник для тех или иных целей, определяемых технологическими требованиями.

Проектный расчет рекуперативных теплообменников

До проведения расчета рекуперативных теплообменников производят выбор пространства для движения теплоносителя с целью улучшения условий теплоотдачи со стороны теплоносителя с большим термическим сопротивлением. Для этого жидкость, обладающую большой вязкостью или расход которой меньше, рекомендуется направлять в то пространство, где скорость ее может быть выше. Теплоносители, содержащие загрязнения, направляютв пространства, поверхности которых легче могут быть очищены от отложений. Выбор пространства должен учитывать также потери тепла в окружающую среду.

Предварительно выбирают и направление взаимного движения теплоносителей, учитывая преимущество противотока при теплообмене без изменения агрегатного состояния теплоносителей, а также целесообразность совпадения направлений вынужденного и свободного движения теплоносителя.

Очень

важен правильный выбор оптимальных

скоростей движения теплоносителей, так

как это имеет решающее значение при

конструировании и эксплуатации

теплообменника. С увеличением скорости

потоков

увеличивается коэффициент теплопередачи ,

а следовательно, уменьшается необходимая

поверхность теплопередачи

,

а следовательно, уменьшается необходимая

поверхность теплопередачи ,

что в свою очередь ведет к уменьшению

габаритных размеров теплообменника и

его стоимости. Кроме того, с увеличением

скорости уменьшается возможность

образования отложений на поверхности

теплообмена. Однако при чрезмерном

повышении скорости движения потока

увеличивается гидравлическое сопротивление

теплообменника, что приводит к вибрации

труб и гидравлическим ударам. Оптимальная

скорость определяется из условий

достижения желаемой степени турбулентности

потока. Обычно стремятся, чтобы скорость

потока в трубах соответствовала критерию

,

что в свою очередь ведет к уменьшению

габаритных размеров теплообменника и

его стоимости. Кроме того, с увеличением

скорости уменьшается возможность

образования отложений на поверхности

теплообмена. Однако при чрезмерном

повышении скорости движения потока

увеличивается гидравлическое сопротивление

теплообменника, что приводит к вибрации

труб и гидравлическим ударам. Оптимальная

скорость определяется из условий

достижения желаемой степени турбулентности

потока. Обычно стремятся, чтобы скорость

потока в трубах соответствовала критерию .

В связи с этим рекомендуются следующие

оптимальные скорости движения

.

В связи с этим рекомендуются следующие

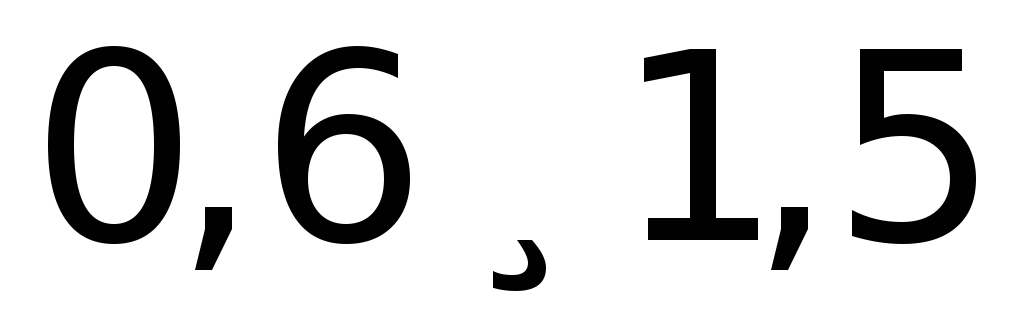

оптимальные скорости движения (м/с): воды и жидкостей с умеренной

вязкостью –

(м/с): воды и жидкостей с умеренной

вязкостью – ;

вязких жидкостей –

;

вязких жидкостей – ;

воздуха и газов при умеренном давлении –

;

воздуха и газов при умеренном давлении – ;

насыщенного пара под давлением –

;

насыщенного пара под давлением – ;

насыщенного пара под вакуумом –

;

насыщенного пара под вакуумом – .

Наиболее желателен выбор оптимальной

скорости на основе технико-экономического

расчета.

.

Наиболее желателен выбор оптимальной

скорости на основе технико-экономического

расчета.

Полный расчет теплообменника включает тепловой, конструктивный и гидравлический расчеты.

Тепловой расчет. Тепловой расчет проектируемых теплообменников производят в следующей последовательности:

– рассчитывают тепловую нагрузку и расход теплоносителей;

– рассчитывают средний температурный напор и средние температуры теплоносителей;

– рассчитывают коэффициент теплопередачи и поверхность теплообмена.

Наиболее прост расчет при постоянных температурах теплоносителей по длине теплообменника. В этом случае физические свойства теплоносителей и разность температур постоянны и расчет сводится к определению коэффициента теплопередачи. Близкие к этим условиям наблюдаются в обогреваемых конденсирующимся паром кипятильниках. В общем случае температуры теплоносителей изменяются по длине теплообменника. Взаимосвязь изменений температур теплоносителей определяется условиями теплового баланса, который для бесконечно малого элемента теплообменника имеет вид:

где

,

, и

и ,

, –

расходы и теплоемкости теплоносителей,

а

–

расходы и теплоемкости теплоносителей,

а и

и –

их температуры в произвольном сечении

аппарата.

–

их температуры в произвольном сечении

аппарата.

Уравнение теплового баланса для всего аппарата без учета потерь тепла получают путем интегрирования последнего уравнения:

где

и

и ,

, и

и –

начальные и конечные температуры

теплоносителей;

–

начальные и конечные температуры

теплоносителей; –

тепловая нагрузка.

–

тепловая нагрузка.

Расходы теплоносителей при теплообмене без изменения агрегатного состояния на основании теплового баланса:

;

;

.

.

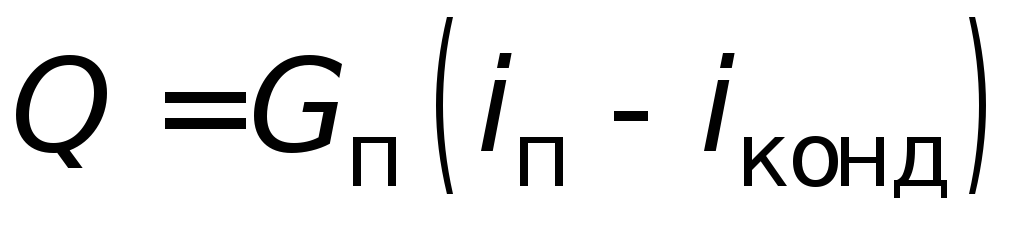

При изменении агрегатного состояния теплоносителя уравнение теплового баланса может иметь различную форму в соответствии с условиями протекания процесса. Например, при конденсации пара

( –

расход пара;

–

расход пара; и

и –

энтальпии пара и конденсата).

–

энтальпии пара и конденсата).

Изменение энтальпии

где

и

и –средние удельные

теплоемкости перегретого пара и

конденсата;

–средние удельные

теплоемкости перегретого пара и

конденсата;  и

и –

температуры перегретого и насыщенного

пара.

–

температуры перегретого и насыщенного

пара.

Если неизвестна конечная температура одного из теплоносителей, то ее определяют из теплового баланса. Когда же неизвестны конечные температуры обоих теплоносителей, то для их определения используют общий прием – метод последовательных приближений. Этот метод основан на том, что вначале принимаются определенные решения относительно конструкции аппарата и неизвестных технологических параметров, затем путем пересчета проверяется правильность этого выбора, принимаются уточненные значения указанных параметров и расчет повторяется до получения результатов с желаемой степенью точности. При этом следует принять во внимание, что разность температур между теплоносителями на конце теплообменника должна быть не менее 10–20 °С для жидкостных подогревателей и 5–7 °С для паро-жидкостных подогревателей.

Определение

среднего температурного напора

производится с учетом характера изменения

температур вдоль поверхности теплообмена

производится с учетом характера изменения

температур вдоль поверхности теплообмена .

При противотоке, а также при постоянной

температуре одного из теплоносителей

среднюю разность температур определяют

как среднелогарифмическую из большей

и меньшей разности температур

теплоносителей на концах теплообменника:

.

При противотоке, а также при постоянной

температуре одного из теплоносителей

среднюю разность температур определяют

как среднелогарифмическую из большей

и меньшей разности температур

теплоносителей на концах теплообменника:

или

при

.

.

При всех других схемах течения среднюю разность температур находят по этим же уравнениям, но с введением поправочного коэффициента (см. раздел 7.7.3).

Среднюю

температуру теплоносителя с меньшим

перепадом температур по длине аппарата

рекомендуется рассчитывать как

среднеарифметическую, а среднюю

температуру другого теплоносителя

находят по известной величине

,

пользуясь соотношением

,

пользуясь соотношением

,

,

где

и

и –

средние температуры теплоносителей.

–

средние температуры теплоносителей.

Дальнейшей

задачей расчета является нахождение

коэффициента теплопередачи

.

Если теплопередача происходит через

плоскую стенку или тонкую цилиндрическую,

то

.

Если теплопередача происходит через

плоскую стенку или тонкую цилиндрическую,

то

.

.

Для

расчета

необходимо предварительно вычислить

коэффициенты теплоотдачи

необходимо предварительно вычислить

коэффициенты теплоотдачи и

и по обе стороны теплопередающей стенки,

а также термическое сопротивление

стенки

по обе стороны теплопередающей стенки,

а также термическое сопротивление

стенки ,

которое включает помимо термического

сопротивления самой стенки еще и

термическиесопротивления

загрязнений с обеих ее сторон. Термические

сопротивления стенки и слоев загрязнений

находят в зависимости от их толщины и

коэффициентов теплопроводности материала

стенки и загрязнений. Коэффициенты

теплоотдачи рассчитывают в зависимости

от условий теплоотдачи по одному из

уравнений, приведенных в разделе 7.6.

,

которое включает помимо термического

сопротивления самой стенки еще и

термическиесопротивления

загрязнений с обеих ее сторон. Термические

сопротивления стенки и слоев загрязнений

находят в зависимости от их толщины и

коэффициентов теплопроводности материала

стенки и загрязнений. Коэффициенты

теплоотдачи рассчитывают в зависимости

от условий теплоотдачи по одному из

уравнений, приведенных в разделе 7.6.

Учитывая многообразие гофрированных поверхностей в пластинчатых теплообменниках, Л.Л. Товажнянским и П.А. Капустенко предложена зависимость для расчета коэффициента теплоотдачи, учитывающая угол наклона гофр по отношению к направлению потока рабочей среды:

где – угол наклона гофр.

Это

уравнение справедливо в пределах

.

.

Для расчета теплоотдачи в каналах, образуемых пластинами типа 0,3р, 0,6р и 1,0(см. табл. 8.1), уравнение (8.20) может быть представлено в виде:

при

; (8.21)

; (8.21)

при

. (8.22)

. (8.22)

где –коэффициент

гидравлического сопротивления щелевидного

канала;

–коэффициент

гидравлического сопротивления щелевидного

канала; –

коэффициент гидравлического сопротивления

гладкой трубы.

–

коэффициент гидравлического сопротивления

гладкой трубы.

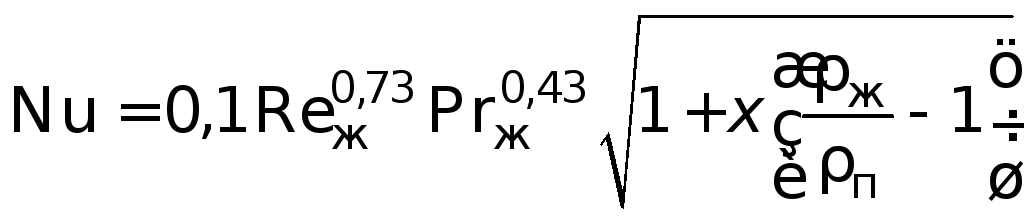

При конденсации быстродвижущегося пара (Re> 300) в каналах сетчато-поточного типа Л.Л. Товажнянский и П.А. Капустенко, используя модель движения дисперсно-кольцевого типа, получили следующую зависимость:

,

,

где

Nu – критерий

Нуссельта для пленки конденсата;

Re ж – критерий Рейнольдса,

рассчитанный по полному расходу

парожидкостной смеси и вязкости жидкой

фазы; –

плотности жидкости и пара соответственно;

–

плотности жидкости и пара соответственно; –

критерий Прандтля для жидкой фазы.

–

критерий Прандтля для жидкой фазы.

Поскольку коэффициенты теплоотдачи

являются функциями скоростей движения,

то, чтобы найти их, необходимо знать

площади поперечного сечения каналов,

по которым движутся теплоносители

(расходы известны). Это требует

предварительно задаться конструкцией

и размерами теплообменника. Помимо

этого, для вычисления коэффициента

теплоотдачи

часто необходимо знать температуру

стенки

часто необходимо знать температуру

стенки или удельную тепловую нагрузку

или удельную тепловую нагрузку ,

значения которых, в свою очередь, зависят

от определяемой величины

,

значения которых, в свою очередь, зависят

от определяемой величины .

В таких случаях коэффициенты теплоотдачи

рассчитывают методом последовательных

приближений: величинами

.

В таких случаях коэффициенты теплоотдачи

рассчитывают методом последовательных

приближений: величинами и

и задаются и после определения величины

коэффициента теплопередачи

задаются и после определения величины

коэффициента теплопередачи проверяют. Для упрощения расчета можно

воспользоваться графоаналитическим

методом, при котором ведут два параллельных

расчета для двух выбранных значений

проверяют. Для упрощения расчета можно

воспользоваться графоаналитическим

методом, при котором ведут два параллельных

расчета для двух выбранных значений со стороны одного из теплоносителей.

со стороны одного из теплоносителей.

Так,

например, если коэффициенты теплоотдачи

и

и зависят от температуры стенки

зависят от температуры стенки ,

то, задавшись двумя значениями

,

то, задавшись двумя значениями и

и ,

вычисляют соответствующие значения

,

вычисляют соответствующие значения и

и и удельные тепловые нагрузки

и удельные тепловые нагрузки и

и :

:

;

;

,

,

где

–

средняя температура теплоносителя.

–

средняя температура теплоносителя.

По

величине термического сопротивления

стенки

рассчитывают температуру стенки со

стороны другого теплоносителя:

рассчитывают температуру стенки со

стороны другого теплоносителя:

,

,

и

определяют

и

и ,

а также

,

а также и

и :

:

,

,

( –

средняя температура второго теплоносителя).

–

средняя температура второго теплоносителя).

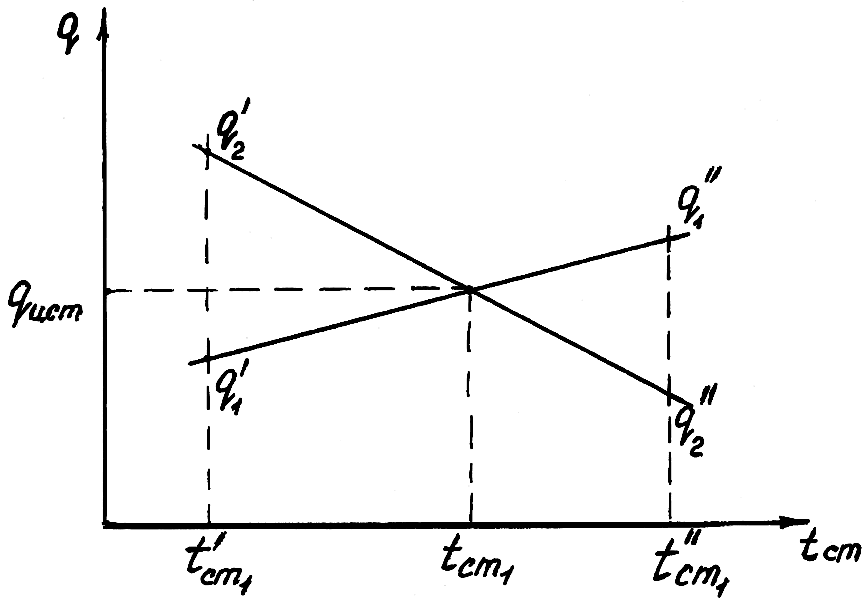

Рисунок 8.34 – Зависимость q 1 иq 2 от значенийt ст1

Затем строят график зависимости и

и от принятых значений

от принятых значений (рис. 8.34). По точке пересечения линий,

соединяющих тепловые нагрузки при

различных значениях

(рис. 8.34). По точке пересечения линий,

соединяющих тепловые нагрузки при

различных значениях ,

определяют истинные температуру стенки

,

определяют истинные температуру стенки и тепловую нагрузку

и тепловую нагрузку .

.Тогда

коэффициент теплопередачи

.

.

Величина поверхности теплообмена из общего уравнения теплопередачи

,

либо

,

либо .

.

Особенности теплового расчета холодильников и конденсаторов . Расчет холодильников-конденсаторов имеет свои особенности, обусловленные характером изменения температур и коэффициентов теплопередачи вдоль поверхности теплопередачи.

На рис. 8.35 показано примерное распределение температур в конденсаторе-холодильнике, в который поступают пары в перегретом состоянии.

В данном случае можно выделить три зоны:

I – охлаждение паров до температуры

насыщения; II – конденсация паров и

III – охлаждение конденсата. В первой

зоне пары охлаждаются от температуры

до

до и переходят в насыщенное состояние.

Коэффициент теплопередачи для этой

зоны имеет меньшую величину, чем в зоне

II, где происходит конденсация паров. В

зоне III коэффициент теплопередачи имеет

промежуточное значение.

и переходят в насыщенное состояние.

Коэффициент теплопередачи для этой

зоны имеет меньшую величину, чем в зоне

II, где происходит конденсация паров. В

зоне III коэффициент теплопередачи имеет

промежуточное значение.

Рисунок 8.35 – Профиль температур в конденсаторе-холодильнике

Тепловой баланс по зонам при условии полной конденсации насыщенного пара в количестве

где

и

и –

энтальпия перегретого и насыщенного

пара соответственно;

–

энтальпия перегретого и насыщенного

пара соответственно; –удельная

теплоемкость пара;

–удельная

теплоемкость пара;

,

,

–

удельная теплота парообразования;

–

удельная теплота парообразования;

здесь

и

и –

удельная теплоемкость и температура

конденсата.

–

удельная теплоемкость и температура

конденсата.

.

.

Температуры охлаждающего агента (воды)

в начале и конце зоны II определяют из

уравнений теплового баланса

в начале и конце зоны II определяют из

уравнений теплового баланса

;

;

,

,

( –

удельная теплоемкость охлаждающего

агента).

–

удельная теплоемкость охлаждающего

агента).

Общий расход охлаждающего агента

.

.

Для каждой зоны по известным уравнениям

рассчитывают среднюю разность температур

и коэффициент теплопередачи

и коэффициент теплопередачи .

.

Тогда поверхности теплообмена зон:

;

; ;

; .

.

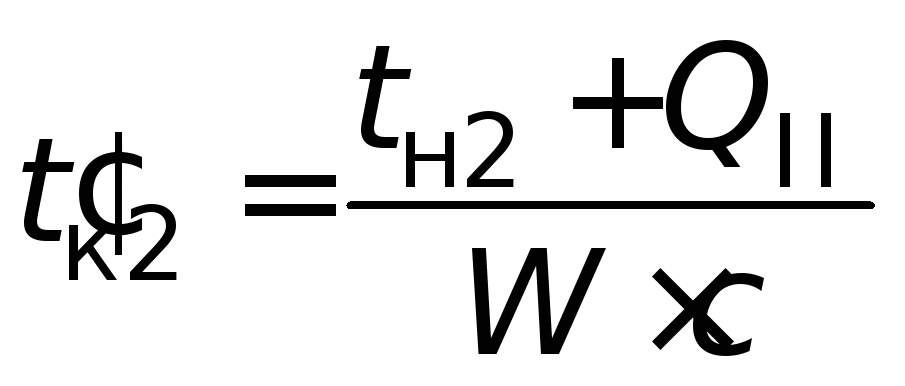

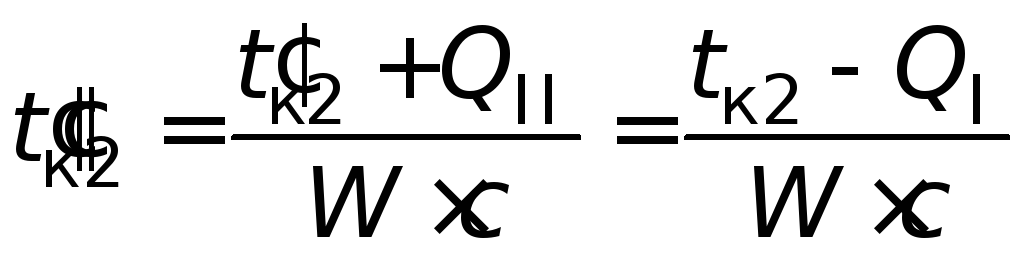

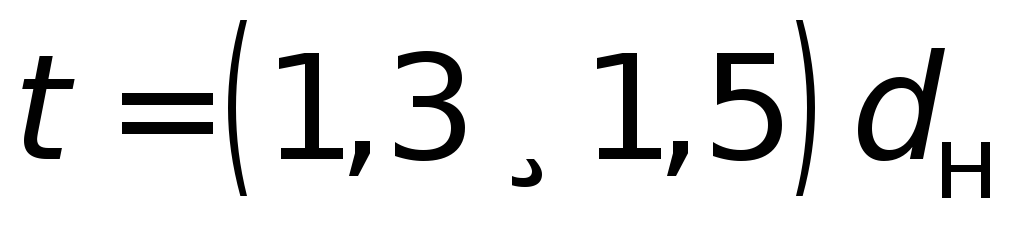

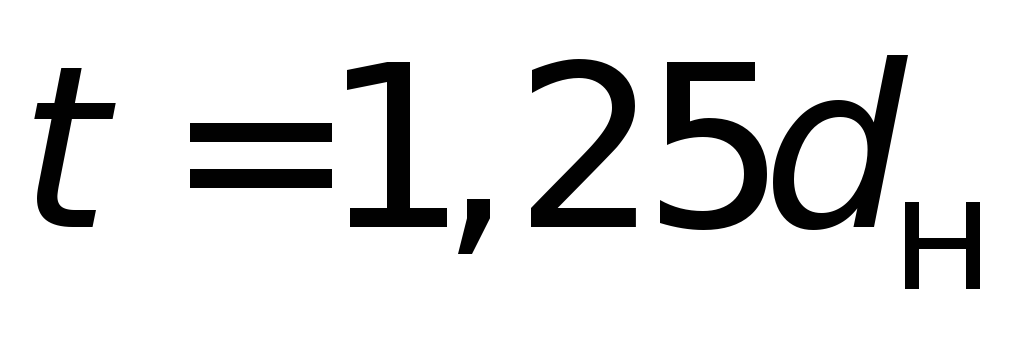

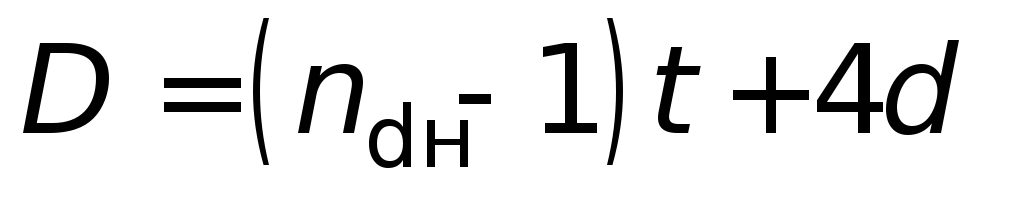

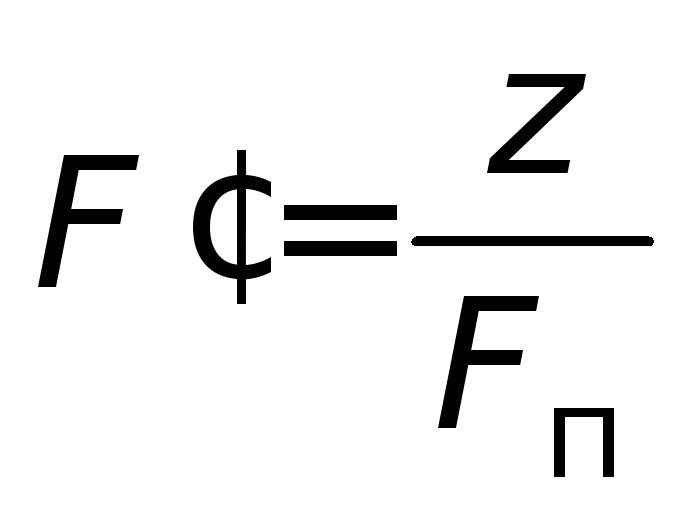

Конструктивный расчет . Задачей конструктивного расчета теплообменных аппаратов является определение основных размеров аппаратов и выбор их общей компоновки. Исходными данными для конструктивного расчета являются результаты теплового расчета: расходы теплоносителей, скорости их движения, начальные и конечные температуры, поверхность теплообмена.

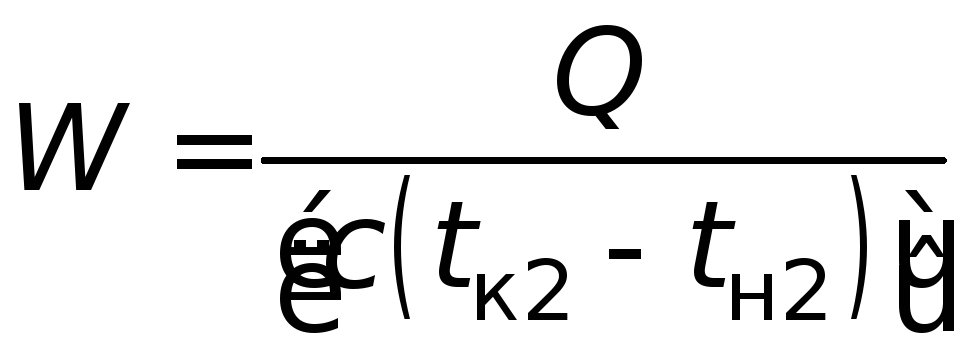

Для трубчатых аппаратов конструктивный расчет сводится к определению числа или длины труб, размещению их в трубной решетке (с учетом числа ходов) и нахождению диаметра и высоты аппарата. Расчету подлежат также диаметры патрубков штуцеров теплообменника.

Общее

число труб теплообменника

при их среднем диаметре

при их среднем диаметре и принятой длине

и принятой длине определяют по поверхности теплообмена

определяют по поверхности теплообмена

.

.

При

заданном расходе жидкости и принятой скорости

ее движения

и принятой скорости

ее движения  по трубам с внутренним диаметром

по трубам с внутренним диаметром число труб одного хода

число труб одного хода

.

.

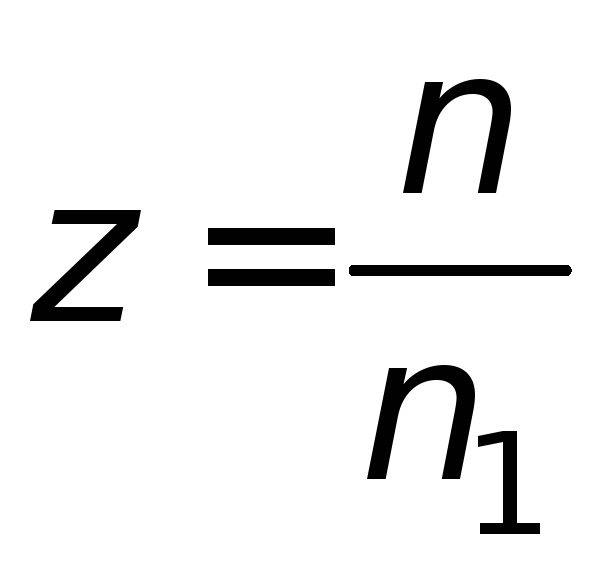

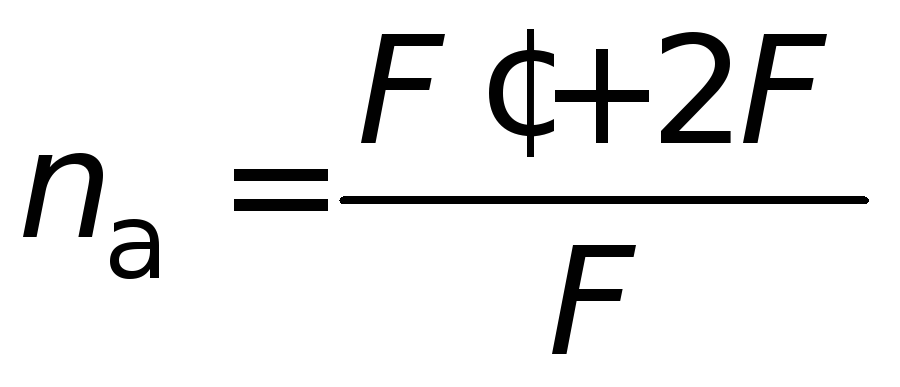

Число ходов в трубном пространстве теплообменника

.

.

Внутренний диаметр кожуха теплообменника

определяется числом трубок, размещаемых

в трубной решетке. Отверстия для труб

в трубных решетках размещают равномерно

по всему сечению. Такое размещение

сравнительно легко осуществляется в

одноходовом теплообменнике. В многоходовых

теплообменниках, имеющих перегородки,

размещение труб производят обычно

графическим путем. По геометрической

конфигурации различают размещение

трубок по вершинам правильных

многоугольников и по концентрическим

окружностям.

определяется числом трубок, размещаемых

в трубной решетке. Отверстия для труб

в трубных решетках размещают равномерно

по всему сечению. Такое размещение

сравнительно легко осуществляется в

одноходовом теплообменнике. В многоходовых

теплообменниках, имеющих перегородки,

размещение труб производят обычно

графическим путем. По геометрической

конфигурации различают размещение

трубок по вершинам правильных

многоугольников и по концентрическим

окружностям.

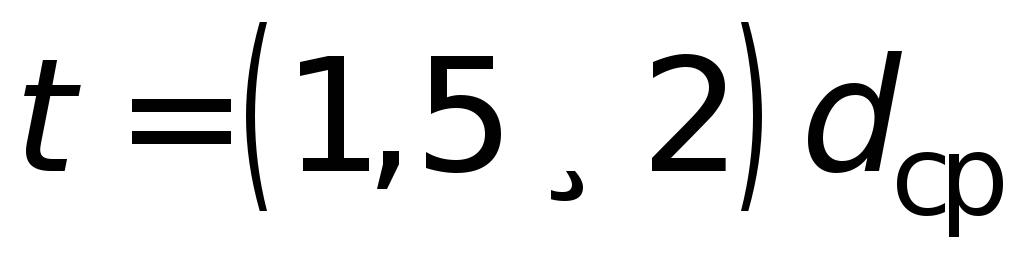

При

размещении труб шаг

принимают в зависимости от их наружного

диаметра

принимают в зависимости от их наружного

диаметра ,

при закреплении труб развальцовкой

,

при закреплении труб развальцовкой ,

а при закреплении их сваркой

,

а при закреплении их сваркой .

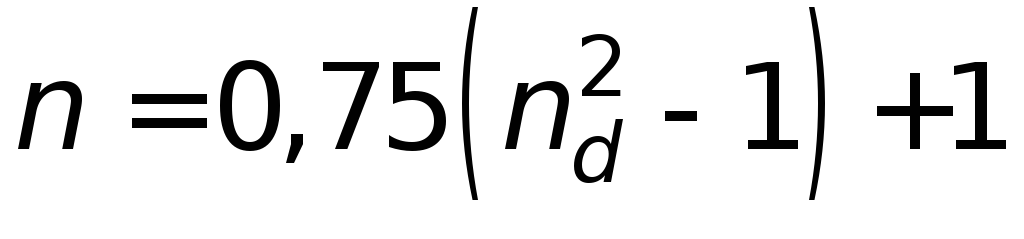

Общее число труб

.

Общее число труб ,

которое можно разместить на трубной

доске по вершинам равносторонних

треугольников в пределах вписанного в

круг шестиугольника,

,

которое можно разместить на трубной

доске по вершинам равносторонних

треугольников в пределах вписанного в

круг шестиугольника,

,

,

где

–

число труб, размещающихся на диаметре

трубной решетки:

–

число труб, размещающихся на диаметре

трубной решетки:

( –

расчетная поверхность теплопередачи;

–

расчетная поверхность теплопередачи; –

шаг труб;

–

шаг труб; –

поверхность 1 м трубы принятого

диаметра;–

отношение высоты

–

поверхность 1 м трубы принятого

диаметра;–

отношение высоты![]() или длины

или длины рабочей части теплообменника к его

диаметру).

рабочей части теплообменника к его

диаметру).

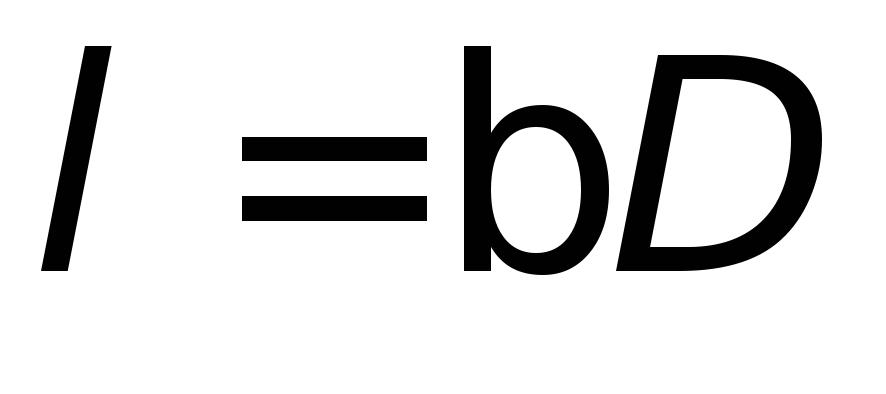

Диаметр трубной решетки или внутренний диаметр кожуха теплообменника

.

.

Рабочая

длина

одной трубы

одной трубы

,

или

,

или .

.

Полная

высота теплообменника

![]() ,

,

где

–толщина трубной

решетки (для стальных труб

–толщина трубной

решетки (для стальных труб мм,

для медных труб

мм,

для медных труб мм);

мм);![]() –

высота камеры (крышки),

–

высота камеры (крышки), м.

м.

Змеевики располагают в аппаратах таким образом, чтобы они по всей высоте находились в жидкости и со всех сторон не доходили до стенок аппарата на 0,25 – 0,4 м.

При известном внутреннем диаметре

аппарата

диаметр витка змеевика

диаметр витка змеевика составит

составит

Общая длина труб змеевика

.

.

Длина

одного витка

змеевика

змеевика

.

.

Число

витков

змеевика определяют из зависимости

змеевика определяют из зависимости

,

,

где

–

расстояние между витками по вертикали,

–

расстояние между витками по вертикали, .

.

Для пластинчатых теплообменников при конструктивном расчете определяют: размеры пластин и число каналов в одном пакете, число пластин в каждом пакете и число пакетов в аппарате, общее число пластин и основные размеры аппарата.

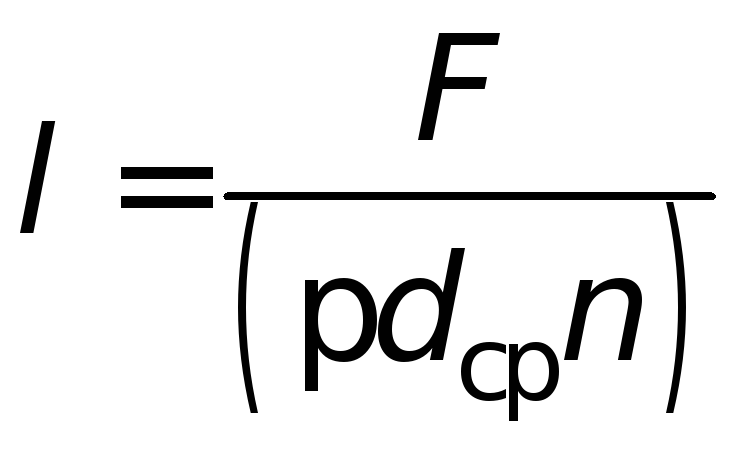

Число параллельных каналов в пакете для каждой среды

,

,

где

–

площадь поперечного сечения пакета,

–

площадь поперечного сечения пакета, (

( –

объемный расход теплоносителя,

–

объемный расход теплоносителя, –

его скорость);

–

его скорость); –

площадь сечения одного межпластинчатого

канала.

–

площадь сечения одного межпластинчатого

канала.

Полученное

значение

округляют до целого.

округляют до целого.

Число пластин в пакете

.

.

В крайних пакетах, соприкасающихся с плитами, общее число пластин на одну больше (концевую):

.

.

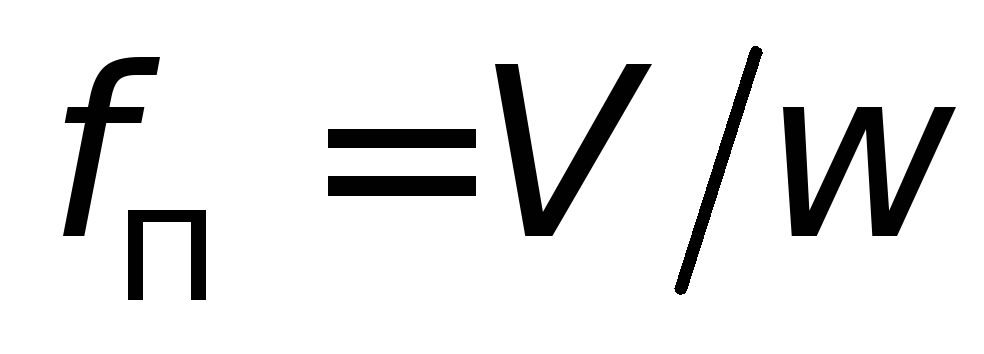

Поверхность теплопередачи одного пакета

,

,

где

–

поверхность теплопередачи одной

пластины.

–

поверхность теплопередачи одной

пластины.

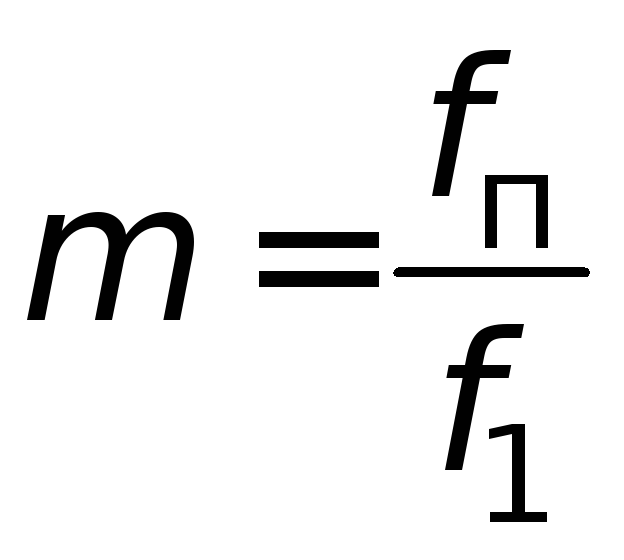

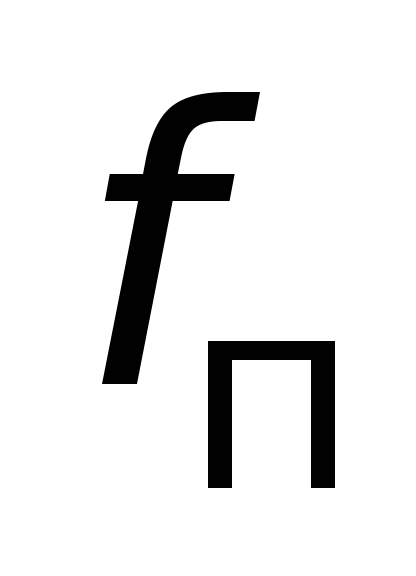

Число пакетов (ходов) в теплообменнике

( –рабочая поверхность

аппарата, найденная при тепловом

расчете).

–рабочая поверхность

аппарата, найденная при тепловом

расчете).

Если

величина

получается дробной, то ее округляют до

целого числа и корректируют соответственно

поверхность всего аппарата:

получается дробной, то ее округляют до

целого числа и корректируют соответственно

поверхность всего аппарата:

.

.

Общее число пластин в аппарате (секции)

.

.

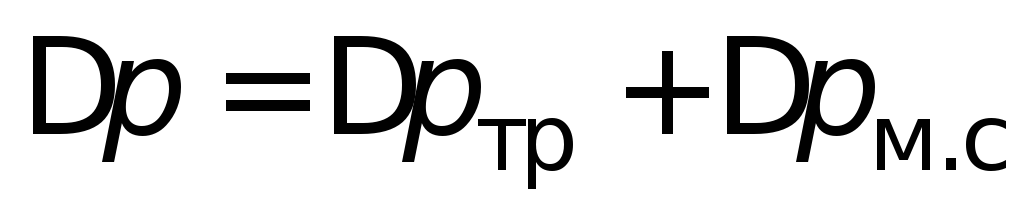

Гидравлический расчет теплообменников . Целью гидравлического расчета является определение сопротивления, создаваемого теплообменником, и мощности, необходимой для перемещения через него жидкости.

Гидравлическое

сопротивление теплообменника

складывается из потерей давления на

преодоление трения

складывается из потерей давления на

преодоление трения и потери давления

и потери давления ,

расходуемого на преодоление местных

сопротивлений

,

расходуемого на преодоление местных

сопротивлений

.

.

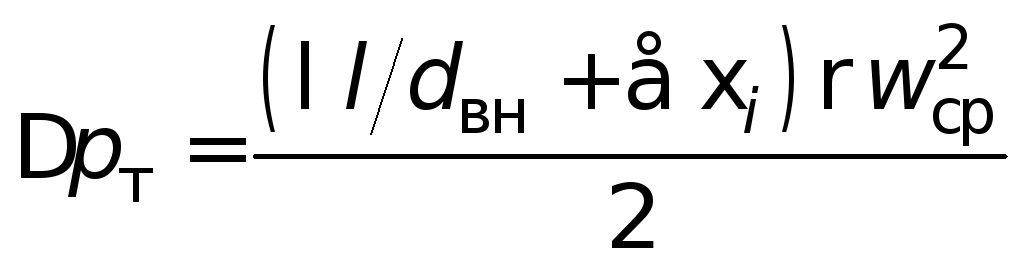

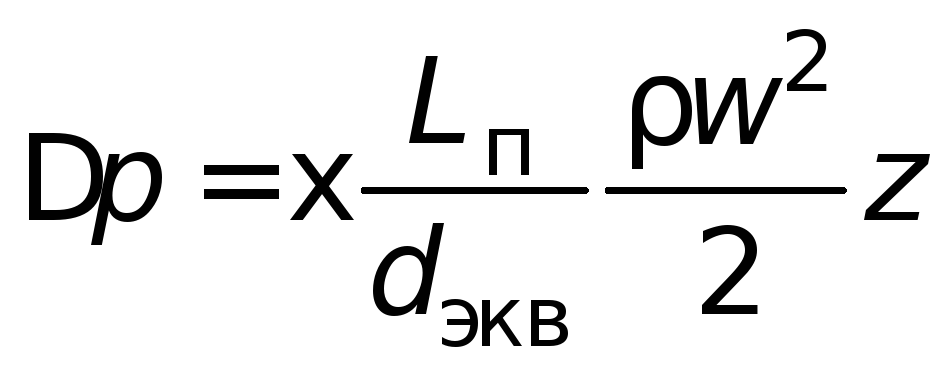

Для кожухотрубчатых теплообменников полное гидравлическое сопротивление трубного пространства

,

,

где

–

коэффициент внешнего трения (см. раздел

1.3.4);

–

коэффициент внешнего трения (см. раздел

1.3.4); –

общая длина пути потока в трубах;

–

общая длина пути потока в трубах; –

скорость потока в трубах;

–

скорость потока в трубах; –

плотность потока при его средней

температуре;

–

плотность потока при его средней

температуре; –

коэффициент местного сопротивления.

–

коэффициент местного сопротивления.

Гидравлическое сопротивление межтрубного пространства

.

.

Здесь

–средняя скорость

движения теплоносителя в межтрубном

пространстве;

–средняя скорость

движения теплоносителя в межтрубном

пространстве; –

его плотность при средней температуре;

–

его плотность при средней температуре; –коэффициент

сопротивления для межтрубного пространства

(для теплообменников с длиной труб 6 м

величина

–коэффициент

сопротивления для межтрубного пространства

(для теплообменников с длиной труб 6 м

величина ;

при длине труб 3 и 9 м принимают

поправочные коэффициенты 0,5 и 1,5

соответственно).

;

при длине труб 3 и 9 м принимают

поправочные коэффициенты 0,5 и 1,5

соответственно).

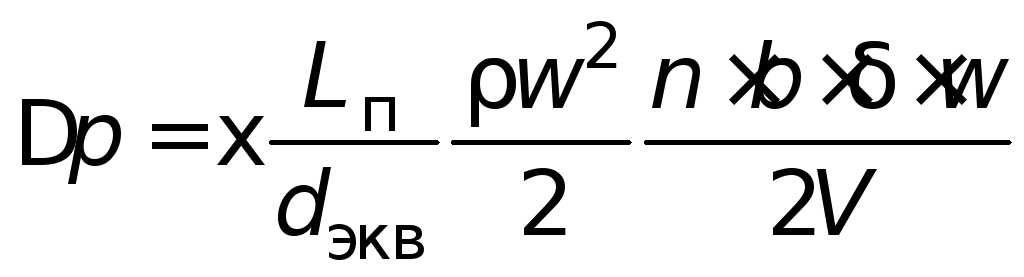

Гидравлическое сопротивление многопакетного пластинчатого теплообменного аппарата при одинаковом числе каналов во всех пакетах

,

,

,

,

где

–

коэффициент общего гидравлического

сопротивления единицы относительной

длины межпластинчатого канала;

–

коэффициент общего гидравлического

сопротивления единицы относительной

длины межпластинчатого канала; и

и –

эквивалентный диаметр и приведенная

длина одного межпластинного канала,

–

эквивалентный диаметр и приведенная

длина одного межпластинного канала, (

( –

рабочая поверхность теплообмена одной

пластины;

–

рабочая поверхность теплообмена одной

пластины; –

ширина рабочей части пластины);

–

ширина рабочей части пластины); –

плотность теплоносителя при его средней

температуре;

–

плотность теплоносителя при его средней

температуре; –

его скорость в межпластинном канале;

–

его скорость в межпластинном канале; –

число последовательно включенных

каналов или число пакетов в секции для

данной рабочей среды;

–

число последовательно включенных

каналов или число пакетов в секции для

данной рабочей среды; –

общее число пластин в секции (аппарате);

–

общее число пластин в секции (аппарате); –

зазор между пластинами;

–

зазор между пластинами; –

объемная производительность аппарата.

–

объемная производительность аппарата.

При

турбулентном течении (10 3 где Для

пластин типа 0,3р, 0,6р и 1,0(см. табл. 8.1): при

при Значения

коэффициентов A

иB

в уравнениях

(8.26) и (8.27) приведены в таблице 8.2. Таблица

8.2 – Значения коэффициентов A

иB

в уравнениях (8.26) и (8.27) Между

теплопередачей и потерей давления

существует тесная физическая и

экономическая связь, обусловленная

скоростью движения теплоносителей. Чем

больше скорости теплоносителей, тем

выше коэффициент теплопередачи и тем

компактнее для данной тепловой нагрузки

теплообменный аппарат, а следовательно,

меньше капитальные затраты. Но при этом

растет гидравлическое сопротивление

потоку и возрастают эксплуатационные

расходы. Поэтому скорость теплоносителя

выбирается в некоторых оптимальных

пределах, определяемых, с одной стороны,

стоимостью поверхности теплообмена

аппарата данной конструкции, а с другой –

стоимостью затрачиваемой энергии при

эксплуатации аппарата. Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны. Размещено на http://www.allbest.ru/ Теплообменными аппаратами называют устройства, предназначенные для передачи тепла от одного теплоносителя к другому, а также осуществления различных технологических процессов: нагревание, охлаждения, кипения, конденсации и другие. Среда, отдающая тепло, называется первичным теплоносителем, воспринимающая тепло - вторичным. По принципу действия теплообменники делятся на рекуперативные, регенеративные, смесительные и с внутренними источниками тепла. Рекуперативными называются теплообменники, у которых переход тепла от первичного теплоносителя ко вторичному происходит через разделительную стенку. Теплопередача при этом может осуществляться конвекцией, лучеиспусканием и теплопроводностью. Условно процесс теплопередачи можно считать стационарным. Частный пример рекуперативного теплообменного аппарата по компоновке является теплообменник типа "труба в трубе". Регенеративными называются теплообменники, в которых оба теплоносителя попеременно отмывают одну и ту же поверхность аппарата. Стенки регенератора сначала воспринимают тепло от первичного теплоносителя и нагревателя, затем отдаёт аккумулированное тепло вторичному теплоносителю и охлаждается. В связи с тем, что стенка периодически нагревается и охлаждается, величина воспринимаемого и отдаваемого тепла изменяется в течение времени, и процесс теплообмена считается нестационарным. Смесительными называются теплообменники, в которых передача тепла от первичного теплоносителя ко вторичному осуществляется при непосредственном их контакте и сопровождается массообменном (частичным или полным смешением теплоносителей). Теплообменниками с внутренними источниками тепла называются те, в которых вторичный теплоноситель воспринимает тепло, полученное в самом аппарате. Первичный теплоноситель как среда отсутствует. Основными требованиями являются: обеспечение наиболее высокого коэффициента теплопередачи при возможно меньшем гидравлическом сопротивлении; компактность и наименьший расход материалов, надежность и герметичность в сочетании с разборностью и доступностью поверхности теплообмена для механической очистки её от загрязнений; унификация узлов и деталей; технологичность механизированного изготовления широких рядов поверхностей теплообмена для различного диапазона рабочих температур, давлений и другие. При созданиях новых, более эффективных теплообменных аппаратов стремятся, во-первых, уменьшить удельные затраты материалов, труда, средств и затрачиваемый при работе энергии по сравнению с теми же показателями существующих теплообменников. Удельными затратами для теплообменных аппаратов называют затраты, отнесенные к тепловой производительности в заданных условиях, во-вторых, повысить интенсивность и эффективность работы аппарата. Интенсивностью процесса или удельной тепловой производительностью теплообменного аппарата нназывается количество теплоты, передаваемого в единицу времени через единицу поверхности теплообмена при заданном тепловом режиме. Интенсивность процесса теплообмена характеризуется коэффициентом теплопередачи k. На интенсивность и эффективность влияют также форма поверхности теплообмена; эквивалентный диаметр и компоновка каналов, обеспечивающие оптимальные скорости движения сред; средний температурный напор; наличие турбулизирующих элементов в каналах; оребрение и т.д. Кроме конструктивных методов интенсификации процесса теплообмена существует режимные методы, связанные с изменением гидродинамических параметров и режима течения жидкости у поверхности теплообмена. Режимные методы включают: подвод колебаний к поверхности теплообмена, создание пульсации потоков, вдувание газа в поток либо отсос рабочей среды через пористую стенку, наложении электрических или магнитных полей на поток, предотвращения загрязнений поверхности теплообмена путем сильной турбулизации потока и т.д. Исходные данные Вариант задания Тип теплообменного аппарата Кожухотрубный круглого сечения, горизонтальный Греющий теплоноситель Нагреваемый теплоноситель Материал труб Греющий теплоноситель движется В межтрубном пространстве Схема движения теплоносителя Противоток Греющий т/н (индекс "1") Нагреваемый т/н (индекс "2") Расход теплоносителя Начальная температура Определяется

расчётом

Конечная температура Определяется

расчётом

Давление теплоносителя 1. Задание на расчётно-графическую работу. 1.1. Выполнить конструктивный расчёт ТА. 1.2. Определить площадь поверхности теплообмена, число ходов нагреваемого теплоносителя, число трубок на 1 ход и на весь аппарат, длину труб, диаметры входных и выходных патрубков для обоих теплоносителей. 1.3. Определить площадь сечения для прохода нагреваемого теплоносителя. 1.4. Определить тепловой поток по уравнению теплового баланса и расход греющего теплоносителя. 1.5. Определить температуру греющего теплоносителя на выходе из теплообменного аппарата. 1.9. Вычертить схему ТА с указанием основным размеров. 2. Конструктивный расчёт теплообменного аппарата. 2.1. Тепловой расчёт 2.1.1. Определяю среднеарифметическую температуру нагреваемого теплоносителя: 2.1.2. Термодинамические показатели воды : 2.1.3. Определяю количество переданной теплоты: 2.1.4. Определяю температуру греющего теплоносителя на входе. По условию её следует принять на 10 К ниже температуры насыщения при заданном давлении. При давлении в 1,0 МПа температура насыщенного водяного пара 179,9єС. Тогда необходимая мне температура при данном давлении по условию будет составлять 169,9єС?170 єС. 2.1.5. Определяю температуру греющего теплоносителя на выходе по формуле , истинная массовая изобарная теплоёмкость воды, согласно , равна 4,37 . Тогда 2.1.6. Определяю среднеарифметическую температуру греющего теплоносителя: 2.1.7. Термодинамические показатели воды: 2.1.8. Определяем площадь проходного сечения для нагреваемого теплоносителя и подберём ТА. Согласно условия принимаю скорость движения теплоносителя 1,5 м/с. Согласно ГОСТ 8734-78 выбираю трубу И рассчитаем общее число труб в теплообменном аппарате: Из стандартных ТА выбираю одноходовой ТА с числом трубок в 69 штук и внутренним диаметром кожуха в 211 мм. 2.1.9. Определим площадь проходного сечения и условный диаметр необходимый для греющего теплоносителя: 2.1.10. Уточнённая скорость движения греющего теплоносителя. Согласно из условия турбулентности режима течения теплоносителя рекомендуется принимать значение скорости для маловязких жидкостей и воды в пределах 1-3 м/с. 2.1.11. Критерий Рейнольдса для потока греющего теплоносителя. 2.1.12. Т.к. температура стенки неизвестна, то в первом приближении задаёмся её значением: 2.1.13. Критерий Прандтля по температуре стенки: 2.1.14. Критерий Нуссельта со стороны греющего теплоносителя , : 2.1.15. Теоретический коэффициент теплоотдачи от греющего теплоносителя к стенке трубы: 2.1.16. Критерий Рейнольдса для потока нагреваемого теплоносителя: 2.1.17. Принимаем в первом приближении температуру стенки со стороны нагреваемого теплоносителя: 2.1.18. Критерий Прандтля по температуре стенки 2.1.19. Критерий Нуссельта со стороны нагреваемого теплоносителя : 2.1.20. Теоретический коэффициент теплоотдачи от стенки к нагреваемому теплоносителю: 2.1.21. Коэффициент теплопередачи: 2.1.22. Наименьший температурный напор: 2.1.23. Наибольший температурный напор 2.1.24. Среднелогарифмический температурный напор для перекрёстного тока определяется формулой : 2.1.25. Плотность теплового потока 2.1.26. Площадь поверхности нагрева 2.1.27. Определим теоретическую площадь поверхности нагрева, исходя из технических данных теплообменного аппарата и подберём такую длину труб из стандартного ряда, чтобы отклонения были минимальными, учитывая тот факт, что согласно , она может быть до 4,5 метров: Таким образом, имеем запас в 5%. 2.2. Гидравлический расчёт Все гидравлические потери энергии делятся на два типа: потери на трение по длине трубопроводов и местные потери, вызванные такими элементами трубопроводов, в которых вследствие изменения размеров или конфигурации русла происходит изменение скорости потока, отрыв потока от стенок русла и возникновение вихреобразования. Простейшие местные гидравлические сопротивления можно разделить на расширения, сужения и повороты русла, каждое из которых может быть внезапным или постепенным. Более сложные случаи местного сопротивления представляют собой соединения или комбинации перечисленных простейших сопротивлений. "Местные сопротивления" Вид местного сопротивления Значение безразмерного коэффициента о Вход в трубу при острых кромках Вход в трубу при скругленных кромках Вход в трубу, снабжённый приёмной сеткой и клапаном Переходный расширяющийся конус Переходный сужающийся конус Выход трубы под уровень Резкий поворот трубы (колено) на 90° Плавный поворот трубы (отвод) на 90є Предохранители и обратные клапаны Входная или выходная камера (удар и поворот) Поворот на 180° из одной секции в другую через промежуточную камеру Поворот на 180° в U - образной трубке Выход из межтрубного пространства под углом 90є Гидравлическое сопротивление в трубном и межтрубном пространстве складывается потерь на трение и местных сопротивлений. где л - формула Альтшуля, для турбулентного движения в гладких трубах, Уж - сумма коэффициентов учитывающих разные местные сопротивления, где Д э - эквивалентная абсолютная шероховатость. "Значения эквивалентной абсолютной шероховатости" 2.2.1 Расчёт гидравлического сопротивления нагреваемого теплоносителя. Сумма коэффициентов учитывающих разные местные сопротивления, в частности для трубного пространства характерны местные сопротивления вида: "вход в трубу", "выход из трубы", "внезапное расширение", "внезапное сужение", "поворот потока". 2.2.2 Расчёт гидравлического сопротивления греющего теплоносителя. Сумма коэффициентов учитывающих разные местные сопротивления, в частности для трубного пространства характерны местные сопротивления вида: "вход в трубу", "выход из трубы", где таких местных сопротивлений n штук (n - количество трубок). 2.3. Механический расчёт 2.3.1. Механический расчет теплообменного аппарата состоит из проверки на прочность отдельных узлов и деталей, и сводится к определению их номинальных расчетных размеров (толщины стенок, фланцев и т.п.), которые должны обеспечить им необходимую долговечность. Для изготовления труб используют латунь марок ЛО70 и ЛО-68 . "Механические, физические и технологические свойства сплавов медно-цинковых, обрабатываемых давлением" Толщина стенки, работающая под внутренним давлением, определяется по формуле: где у доп - допускаемое напряжение, кгс/мм 2 с - расчётное давление в аппарате, кгс/см 2 ц - коэффициент прочности сварного шва (1,0); с - увеличение для компенсации коррозии и эрозии (1,5); 2.3.2. Расчёт на прочность стенки греющего теплоносителя: Таким образом, толщина стенок ТА должна быть не менее 13 мм. 2.3.3. Расчёт на прочность стенки нагреваемого теплоносителя: Таким образом, толщина трубок должна быть не менее 3 мм теплообменный аппарат рекуперативный тепловой 1. Бакластов А.М. Промышленные тепломассообменные процессы и установки. Учебник для ВУЗов / Горбенко В.А., Данилов О.Л. - М; "Энергоатомиздат", 1986. - 328 с. 2. Цыганков А.С. Расчёты теплообменных аппаратов / - Ленинград.; Государственное союзное издательство судостроительной промышленности, 1956. - 263 с. 3. Ривкин С.Л. Таблицы тепло-физических свойств воды и водяного пара / Александров А.А. - М; "Энергия", 197. - 80 с. 4. Григорьев В.А. Краткий справочник по теплообменным аппаратам / Колач Т.А., Соколовский В.С., Темкин Р.М. - М. - Л.; Государственное энергетическое издательство, 1962. - 108-112 с. 5. Мозжухин А.Б. Расчёт теплообменника: методические указания / Е.А. Сергеева - Тамбов.; "ТГТУ", 2007. - 32 с. 6. Келоглу Ю.П. Справочник по металлам и сплавам / Захаровский К.М., Карташевская М.И. - Кишинёв; "Карта Молдавеляскэ", 1977. - 228-242 с. 7. ГОСТ 494-90 "Трубы латунные". 8. Михневич А.В. Гидравлические расчёты в теплоэнергетике. Теория и задачи / Рыхтер О.Л., Михневич Н.Н. - Минск.; УП "Технопринт", 2000. - 276 с. 9. Иоффе И.Л. Проектирование процессов и аппаратов химической технологии: учебник для техникумов / - Ленинград.; "Химия", 1991. - 352 с. Размещено на Allbest.ru Классификация теплообменных аппаратов. Конструктивный тепловой расчет. Предварительный выбор теплообменного аппарата по каталогу, действительные температуры теплоносителей. Шестиходовой кожухотрубчатый теплообменник с неподвижными трубными решетками. курсовая работа , добавлен 11.03.2013 Применение и классификация теплообменных аппаратов. Принцип работы кожухотрубного теплообменного аппарата. Необходимость проведения гидравлического, конструктивного и проверочного тепловых расчетов. Построение температурной диаграммы теплоносителей. курсовая работа , добавлен 23.11.2012 Применение теплообменных аппаратов, принцип их действия. Теплообменные аппараты с неподвижными трубными решетками, линзовым компенсатором на кожухе, плавающей головкой и U-образными трубами. Конструктивный и проверочный тепловой расчет аппарата. контрольная работа , добавлен 22.08.2015 Классификация теплообменных аппаратов (ТОА), требования к ним. Выбор схемы движения теплоносителей при расчете устройства, определение их теплофизических свойств. Коэффициент теплоотдачи в ТОА, уточнение температуры стенки и конструктивный расчет. курсовая работа , добавлен 17.11.2013 Общая характеристика теплообменных аппаратов и их применение в нефтедобывающей, газовой, нефтеперерабатывающей и химической промышленности. Конструктивный, проверочный и гидравлический расчет теплообменного аппарата, построение температурной диаграммы. курсовая работа , добавлен 10.10.2011 Назначение, устройство и классификация теплообменных аппаратов, их функциональные, конструктивные признаки; схемы движения теплоносителей; средний температурный напор. Тепловой и гидромеханический расчёт и выбор оптимального пластинчатого теплообменника. курсовая работа , добавлен 10.04.2012 Классификация теплообменных аппаратов по принципу действия (поверхностные и смесительные). Особенности подбора устройства. Схема кожухотрубного теплообменника. Основные удельные показатели, которые характеризуют эффективность теплообменных аппаратов. презентация , добавлен 28.09.2013 Теплофизические свойства теплоносителей. Предварительное определение водного эквивалента поверхности нагрева и размеров аппарата. Конструктивные характеристики теплообменного аппарата. Определение средней разности температур и коэффициента теплопередачи. курсовая работа , добавлен 19.10.2015 Конструкция и принцип работы подогревателя сетевой воды. Теплопередача при конденсации и движении жидкости по трубам. Оценка прочности крышки теплообменника. Тепловой, гидравлический и прочностной расчет параметров рекуперативного теплообменного аппарата. курсовая работа , добавлен 02.10.2015 Моделирование статических нерасчетных режимов теплообменных аппаратов. Расчет статических характеристик ступени охлаждения. Моделирование движения реального рабочего вещества во вращающихся каналах. Расчет рекуперативного теплообменного аппарата. Cтраница 1 Конструктивный расчет включает в себя определение размеров горелки при минимально необходимом или при заданном давлении газа, а так же при заданных пределах регулирования и давления газа перед соплом.

Конструктивный расчет и оформление зубьев шпоночных протяжек обычно такое же, как у многошлицевых протяжек. При работе шпоночных протяжек могут применяться одинарная или групповая схемы срезания слоев. Наиболее рациональной схемой здесь является групповая с числом зубьев в группе 2 и с двумя угловыми фасками на первом зубе, как указано на фиг. Последний калибрующий зуб обычно делается равным по длине 1 5 t, где t - шаг зубьев.

Конструктивный расчет предполагает определение размеров стержней с помошью зависимых параметров. Последние просто связаны с частичными погонными емкостями стержней.

Конструктивный расчет проводится при проектировании новых теплообменников.

Конструктивный расчет производят после теплового расчета теплообменника. Для кожухотрубчатых аппаратов он сводится к определению числа или длины труб, размещению их в трубной решетке (с учетом числа ходов) и нахождению основных размеров (диаметра и высоты) аппарата. При конструктивном расчете определяют также диаметры патрубков штуцеров теплообменника.

Конструктивный расчет состоит из следующих этапов.

Конструктивный расчет электродинамического излу - 1ателя, проводят следующим образом.

Конструктивный расчет производится в следующей последовательности.

Конструктивный расчет производят после теплового расчета теплообменника. Для кожухотрубчатых аппаратов он сводится к определению числа или длины труб, размещению их в трубной решетке (с учетом числа ходов) и нахождению основных размеров (диаметра и высоты) аппарата. При конструктивном расчете определяют также диаметры патрубков штуцеров теплообменника.

Конструктивный расчет производят после теплового расчета теплообменника. Для кожухотрубчатых аппаратов он сводится к определению-числа или длины труб, размещению их в трубной решетке (с учетом числа ходов) и нахождению основных размеров (диаметра и высоты) аппарата. При конструктивном расчете определяют также диаметры патрубков штуцеров теплообменника.

–

угол наклона гофра;

–

угол наклона гофра; –

угол при вершине гофра.

–

угол при вершине гофра.

; (8.26)

; (8.26)

. (8.27)

. (8.27)Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Заключение

В процессе выполнения конструктивного расчёта рекуперативного теплообменного аппарата (тепловой расчёт, гидравлический расчёт, механический расчёт) были определены геометрические размеры теплообменника, рассчитан средний коэффициент теплообмена, произведён расчёт на прочность труб по давлению.

Можно утверждать, что мною произведён расчёт рекуперативного теплообменного аппарата с поверхностью теплообмена 11,8 м 2 , средний коэффициент теплопередачи составляет 4280 Вт/м 2 ·К.

Расчёт на прочность показал, что стенки труб требуемое давление в 1 МПа выдержат.

Список использованных источников

Приложение 1

Рисунок

"

Эскиз

теплообменного

аппарата

"

Подобные документы

Новые статьи

- Как праздновать успение пресвятой богородицы

- Асель имя какой национальности

- Как быстро выучить украинский язык проще всего

- Тур, или первобытный бык Животное тур жизнь в природе

- «Безголосость» - не приговор Голос дрожит во время пения

- Образование Параллельное обучение в двух вузах

- Михаил булгаков - биография, информация, личная жизнь

- Экстрасенсы о мире мертвых

- Конспект состав и организационная структура мотострелкового отделения - конспект Боевые возможности отделения

- Основные законы и формулы, примеры решения задач

Популярные статьи

- Закон о пособиях по временной нетрудоспособности, беременности и родам — Российская газета

- Алмазная спичка Алмазная спичка

- Гуляш из курицы в мультиварке: особенности выбора продуктов, рецепт Гуляш из куриной грудки в мультиварке редмонд

- Карта Таро, Двойка Жезлов: значения

- Что знает мир о лидере «Исламского государства

- Желе из варенья – десерт на скорую руку

- Молитва — разговор с Богом Какие молитвы нужно знать в церкви

- Порядок заполнения расчета по страховым взносам Порядок заполнения расчета по страховым взносам

- Тарталетки: рецепты теста и формы для тарталеток

- Защититься от магии вуду