Немерная арматура – оптимальный вариант для малоэтажного строительства

Связку арматурного металлопроката разной конфигурации принято называть немерной арматурой. Её выпускают следующих размеров: от 1,5 до 6 м; от 6 до 12. Считается, что применение арматуры различной длины может привести к перерасходу материала. Однако практика показывает, что при должном старании перерасхода можно избежать.

Где сегодня используется немерная арматура 12 м, 6 м и 1,5 м? Часто её выбирают для устройства каркасов. При правильном распределении изделий удаётся не только сэкономить время на сооружение конструкции, но и финансовые затраты на неё.

Применяют немерную арматуру и для изготовления железобетона. Металлические прутья разной длины повышают прочность бетона, делают его более долговечным и надёжным. Если собираетесь строить фундамент, попробуйте купить арматуру немерную. Благодаря ей основание здания сможет выдерживать более серьёзные нагрузки, чем если бы при его строительстве использовалась обычная арматура.

В чём ещё особенности немерного арматурного проката? Его делят на несколько классов, каждому из которых соответствует определённый профиль. Например, класс А1 имеет гладкую поверхность. Классы, следующие дальше (А2-А6), характеризуются периодическим профилем.

Немерную арматуру не стоит считать гнутой или лежалой. Также не стоит ошибаться, что из-за разной длины её вес, а значит, и цена будут меньше. Стоимость арматуры немерного типа на порядок ниже, чем стоимость мерной. Однако по ряду параметров этот «разнокалиберный» металлопрокат мало отличается от своих более дорогих собратьев.

Сведения о стальных трубах, применяемых для санитарно-технических устройств, приведены в табл, 4-9.

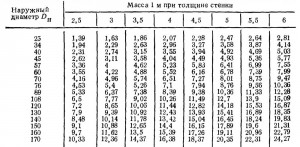

Таблица 4. РАЗМЕРЫ, мм, И МАССА (БЕЗ МУФТЫ), кг, ВОДОГАЗОПРОВОДНЫХ СТАЛЬНЫХ ТРУБ ПО ГОСТ 3262-75

Примечания: 1.

По согласованию с потребителем легкие трубы по-накатанной резьбой. Если резьба изготовляется методом накатки, то допускается уменьшение внутреннего диаметра трубы до 10% по всей длине резьбы.

2. По заказу потребителя трубы с условным проходом больше 10 мм могут изготовляться с цилиндрической длинной нли короткой резьбой на обоих концах и муфтами с той же резьбой из расчета одна муфта на каждую трубу.

3. Трубы поставляют немерной, мерной и кратной мерной длины:

а) немерной длины - от 4 до 12 м;

б) мерной или кратной мерной длины - от 4 до 8 м (по соглашению ме-

жду изготовителем и потребителем и от 8 до 12 м) с припуском на каждый

рез по 5 мм и предельным отклонением на всю длину +10 мм.

Таблица 5. РАЗМЕРЫ, мм, И МАССА, кг, ВОДОГАЗОПРОВОДНЫХ ГЛАДКООБРЕЗНЫХ СТАЛЬНЫХ ТРУБ

| Условный проход Dy | Наружный диаметр | Толщина стенки | Масса 1 м | Условный проход Dy | Наружный диаметр | Толщина стенки | Масса 1 м |

| 10 | 16 | 2 | 0,69 | 32 | 41 | 2,8 | 2,64 |

| 15 | 20 | 2,5 | 1,08 | 40 | 47 | 3 | 3,26 |

| 20 | 26 | 2,5 | 1,45 | 50 | 59 | 3 | 4,14 |

| 25 | 32 | 2,8 | 2,02 | 65 | 47 | 3,2 | 5,59 |

Примечания:

1. Гладкообрезные трубы, изготовляемые по заказу потребителя, предназначаются под накатку резьбы.

2. По согласованию с потребителем могут поставляться гладкообрезные

трубы с толщиной стенки меньше указанной в таблице.

3. См. примеч. 3 к табл. 4.

Таблица 6. РАЗМЕРЫ, мм, И МАССА, кг, ЭЛЕКТРОСВАРНЫХ ПРЯМОШОВНЫХ СТАЛЬНЫХ ТРУБ ПО ГОСТ 10704-76 (НЕПОЛНЫЙ СОРТАМЕНТ)

| Наружный | Масс; | а 1 м при | толщине стенки | |||||||||||

| диаметр Dн | 1 | 2 | 2,5 | 3 | 3,5 | 4 | 4,5 | 5 | 5,5 | 6 | 7 | 8 | а- | |

| 32 | 0,764 | 1,48 | 1,82 | 2,15 | 2,46 | — | «ям | |||||||

| 38 | 0,912 | 1,78 | 2,19 | 2,59 | 2,98 | - | - | -. | - | - | - | |||

| 45 | 1,09 | 2,12 | 2,62 | 3,11 | 3,58 | - | - | -i | - | - | - | - | ||

| 57 | - | 2,71 | 3,96 | 4 | 4,62 | 5,23 | - | - | - | - | - | |||

| 76 | 3,65 | 4,53 | 5,4 | 6,26 | 7,1 | 7,93 | 8,76 | 9,56 | -, | - | ||||

| 89 | - | 4,29 | 5,33 | 6,36 | 7,38 | 8,39 | 9,38 | 10,36 | 11,33 | |||||

| 114 | - | _ | 6,87 | 8,21 | 9,54 | 10,85 | 12,15 | 13,44 | 14,72 | — | - | - | ||

| 133 | - | 9,62 | 11,18 | 12,72 | 14,62 | 15,78 | 17,29 | — | - | - | ||||

| 159 | - | - | 11,54 | 13,42 | 15,29 | 17,15 | 18,99 | 20,82 | 22,64 | 26,24 | 29,8 | - | ||

| 219 | - | - | - | - | - | - | 23,8 | 26,39 | 28,96 | 31,52 | 36,6 | 41,6 | 46,61 | |

| 273 | - | - | - | - | - | - | 39,51 | 45,92 | 52,28 | 58,6 | ||||

| 325 | - | - | - | - | - | - | 39,46 | 43,34 | 47,2 | 54,9 | 62,54 | 70,14 | ||

| 377 | - | - | - | - | - | 63,87 | 72,8 | 81,68 | ||||||

| 426 | - | - | - | - | - | 72,33 | 82,47 | 92,56 | ||||||

Примечания:

1. Трубы изготовляют наружным диаметром от 8 до 1420 мм с толщиной стенки до 1 до 16 мм.

а) немерной длины:

б) мерной длины:

трубы диаметром более 426 мм изготовляют только немерной длины

Предельные отклонения по длине мерных труба длина трубы, м до 6 более 6 отклонения по длине, мм, для труб класса:

I +10 +15

II +50 +70

в) кратной мерной длины любой кратности, не превышающей нижнего предела, установленного для мерных труб; при

этом общая длина кратных труб не должна превышать верхнего предела мерных труб.

Предельные отклонения по общей длине кратных трубз

класс точности труб — I, II

отклонение по длине, мм — +15, +100

3. Кривизна труб не должна быть более 1,5 мм иа 1 м их длины.

Таблица 7. РАЗМЕРЫ, мм, И МАССА, кг, БЕСШОВНЫХ ХОЛОДНОДЕФОРМИРОВАННЫХ СТАЛЬНЫХ ТРУБ ПО ГОСТ 8734-75 (НЕПОЛНЫЙ СОРТАМЕНТ)

Примечания:

1. Трубы изготовляют наружным диаметром от 5 до 250 мм с толщиной стенки от 0,3 до 24 мм.

2. Трубы поставляют немерной, мерной и кратной мерной длины:

а) немерной длины - от 1,5 до 11,5 м;

б) мерной длины - от 4,5 до 9 м с предельным отклонением по длине + 10 мм;

в) кратной мерной длины - от 1,5 до 9 м с припуском на каждый рез по 5 мм.

3. Кривизна на любом участке трубы D н более 10 мм не должна превышать 1,5 мм на 1 м длины.

4. В зависимости от величины отношения наружного диаметра Dн к толщине стенки S трубы делятся на особотонкостенные (при DH/S более 40), тонкостенные (при Dн/S от 12,5 до 40), толстостенные (при Dн/S от 6 до 12,5) и особотолстостенные (при Dн/S менее 6).

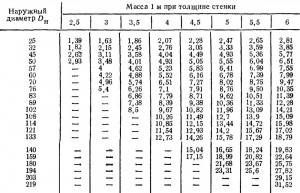

Таблица 8. РАЗМЕРЫ, мм, И МАССА, кг, БЕСШОВНЫХ ГОРЯЧЕДЕФОРМИРОВАННЫХ СТАЛЬНЫХ ТРУБ ПО ГОСТ 8732-78 (НЕПОЛНЫЙ СОРТАМЕНТ)

Примечания: 1, Трубы изготовляют диаметром от 14 до 1620 мм с толщиной стенки от 1,6 до 20 мм.

2. Трубы поставляют немерной, мерной и кратной мерной длины:

а) немерной длины - от 4 до 12,5 м;

б) мерной длины - от 4 до 12,5 м;

в) кратной мерной длины - от 4 до 12,5 м с припуском на Каждый рез по 5 мм.

Предельные отклонения по длине труб мерных и кратных:

длина, м до 6 — отклонение, мм +10

более 6, или Dн более 152 мм — отклонение, мм +15

Таблица 9. РАЗМЕРЫ, мм, И МАССА, кг, СТАЛЬНЫХ ТРУБ ОБЩЕГО НАЗНАЧЕНИЯ СО СПИРАЛЬНЫМ ШВОМ ПО ГОСТ 8696-74 (НЕПОЛНЫЙ СОРТАМЕНТ)

| ный диаметр Dy | 3,5 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 |

| 159 | 13,62 | 15,52 | ||||||||

| 219 | - | 21,53 | 26,7 | - | - | - | - | - | - | - |

| 273 | 33,54 | - | - | - | - | - | - | - | ||

| 325 | _ | 40,5 | 47,91 | - | - | - | - | - | ||

| 377 | - | - | - | 55,71 | - | - | - | - | - | - |

| 426 | - | - | - | - | 73,41 | 83,7 | - | - | - | - |

| 480 | - | - | - | - | 82,87 | 94,51 | - | - | - | — |

| 530 | _ | 52,66 | 65,70 | 78,69 | 91,63 | 104,5 | 117,5 | - | - | - |

| 630 | - | - | 78,22 | 93,71 | 109,1 | 124,5 | 139,9 | 155,2 | - | - |

| 720 | - | - | 89,48 | 107,2 | 124,9 | 142,6 | 160,2 | 177,7 | 195,2 | 212,6 |

| 820 | - | - | 102 | 122,3 | 142,4 | 162,6 | 182,7 | 202,7 | 222,7 | 242,7 |

Примечания:

1. Трубы по ГОСТ 8696-74

не применяют для магистральных газопроводов и нефтепроводов.

2. Трубы поставляют длиной от 10 до 12 м, диаметром от 159 до 1420 мм с толщиной стенки от 3,5 до 14 мм.

Водогазопроводные трубы изготовляют двух видов: неоцинко-ванные (черные) и оцинкованные. Оцинкованные трубы применяют для устройства систем хозяйственно-питьевого водопровода. Они тяжелее неоцинкованных на 3%.

Сварные трубы до нарезки резьбы должны выдерживать следующее испытательное гидравлическое давление: 1,5 МПа (15 кгс/см²) - обыкновенные и легкие; 3,2 МПа (32 кгс/см²)-усиленные. По заказу потребителя трубы испытывают на давление 4,9 МПа (49 кгс/см²).

При цилиндрической резьбе допускаются нитки с сорванной или неполной резьбой, если их длина в сумме не превышает 10% требуемой длины резьбы.

Примеры обозначения труб по ГОСТ 3262-75

Для усиленных труб после слова «труба» пишут букву У;

для легких труб - букву Л.

Для легких труб под накатку после слова «труба» пишут букву Н.

Арматура немерного типа – это неравномерная по длине связка стального горячекатаного проката, форма прутков в которой имеет специальные поперечные ребра. Как и мерный тип арматуры, она применяется в различных областях строительства.

1

Стальные прутки арматуры немерного типа изготавливаются путем горячего катания из различных марок низколегированных и углеродистых сталей. Производство регламентируется нормами ГОСТ 52544 и техническими условиями. По своим характеристикам немерная арматура ничем не отличается от мерных прутков, единственная разница – длина изделия. Мерная арматура имеет стандартную длину 11,7 метров, тогда как немерный металлопрокат может быть длиной от 1,5 до 12 метров в зависимости от сферы применения.

Немерная арматура

Некоторые заводы имеют возможность изготавливать арматуру немерной длины, которая превышает 12 метров. Производство такого вида арматуры выполняется в соответствии с различными классами (Ат600, Ат800, Ат1200). Кроме того, немерная арматура может отличаться по типу профиля. На сегодняшний день заводы предлагают следующие виды:

- гладкий профиль (маркировка AI);

- периодический профиль (маркировка AII или AVI).

Диаметр арматуры немерной длины может варьироваться в пределах 8-32 миллиметров. Вес одного погонного метра класса 12 А500С составляет 0,88 килограмм. Дополнительная маркировка по ГОСТ может содержать информацию о марке стали, антикоррозионной стойкости и другие характеристики. Качественный прокат мерного и немерного типа должен иметь четкую структуру и профиль без признаков деформации (трещин, разрывов, сколов). Цена немерной арматуры значительно ниже аналогов стандартной длины, что и делает ее востребованной в различных областях строительства.

2

Так как подобный вид арматуры относится к классу сортового металлопроката, основная область применения – создание надежных железобетонных конструкций. В отличие от мерной арматуры, немер не может обеспечить максимальной надежности при сцеплении с бетоном, поэтому специалисты рекомендуют использовать немерные прутки в первую очередь в качестве основного материала для создания опор.

Применение арматуры немерной

Такой тип чаще всего применяется в малоэтажном строительстве, при возведении фундаментов ленточного типа, в качестве армирующего элемента при строительстве бытовых зданий, при закладке стальной сетки, а также для укрепления стен и бетонных перекрытий. Среди основных преимуществ сортового проката можно выделить:

- Наличие поперечных ребер профиля. Это позволяет создавать более надежную сцепку с бетонной матрицей, кроме того, такой тип профиля повышает характеристики износостойкости.

- Технологичное производство. Этот вид сортового проката изготавливается из различных марок углеродистой стали по специальной технологии упрочнения металла, что существенно повышает его .

- Низкая стоимость. Из-за того, что немерный прокат 12 чаще всего изготавливается из более простых видов стали, его конечная стоимость намного ниже мерной арматуры.

- Хорошие показатели свариваемости и высокая антикоррозионная стойкость. Кроме того, такой металл отличается особенной степенью вязкости, что позволяет использовать его при возведении фундаментов.

3

Многие специалисты сходятся во мнении, что использовать железные прутки немерной длины 12 в качестве основного материала при возведении фундамента и других железобетонных конструкций не всегда целесообразно из-за особенных свойств металла и риска перерасхода материала. Однако при проведении правильных и грамотных расчетов можно избежать перерасхода и использовать материал по максимуму.

Использование арматуры в строительстве

Основная особенность немерной арматуры 12 при строительстве – возможность уменьшать нахлест при создании железного каркаса, чего нельзя сделать при работе с прутьями стандартной длины.

Учитывая более низкую стоимость такого материала, имеет смысл использовать именно немерную арматуру при создании небольших сооружений и опор. Для больших зданий и объектов рекомендуется взять мерную арматуру, так как она способна выдержать большие нагрузки и лучше сцепляется с бетонной матрицей. Кроме того, мерный прокат имеет более четкую структуру и другой тип профиля, что дает определенные преимущества.

Важно понимать, что немерная по длине арматура – очень востребованный материал для строительства, при покупке сортового проката 12 необходимо убедиться в качестве металла и полном соответствии нормам ГОСТ 52544 и различным техническим условиям. Арматура поставляется в связках, которые должны быть правильно упакованы, а на упаковке должна быть точная маркировка со всеми характеристиками, в том числе показатели свариваемости (С) и антикоррозионной защиты (К).

С.Ю. Саранча, А.Б. Моллер

ФГБОУ ВПО «Магнитогорский государственный технический университет им. Г.И.Носова»

Р.В. Новицкий

ОАО «Магнитогорский металлургический комбинат»

НЕМЕРНАЯ ДЛИНА В СОРТОПРОКАТНОМ ПРОИЗВОДСТВЕ И СПОСОБЫ ЕЕ УСТРАНЕНИЯ

Одним из главных вопросов металлургического производства является сокращение количества брака и увеличение выхода годного. В сортопрокатных цехах металлургического производства существует задача, связанная со сдачей проката по мерным длинам. В процессе производства продукции мерной длины по причине необходимости раскроя образуется также продукция немерной длины, которая не является товарной. Существуют различные методы для устранения немерной длины, которые будут рассмотрены в данной статье.

Ключевые слова: незаказная длина, немера, немерный остаток, мерная длина, раскрой.

Одним из главных вопросов металлургического производства является сокращение количества брака и увеличение выхода годного. Если же посмотреть на коэффициент выхода годного в сортопрокатном переделе, который равняется в среднем около 98-99%, то, на первый взгляд, вопрос выхода годного конкретно к сортопрокатном переделу не относится. Если же рассматривать этот вопрос более детально, то видно, что при пересчете в денежное выражение каждая десятая часть процента выливается в миллионы рублей в год. Приведем пример.

Возьмем крупно-средне-сортный стан с годовой производительностью 500 000 тонн . При выходе годного в 99-99,4% это дает 3000-5000 тонн

нетоварной продукции или 60-100 млн рублей (при стоимости одной тонны прутковой сортопрокатной продукции 20000 рублей) . То есть каждая десятая часть процента несет в себе около 10 млн рублей в год. Таким образом, экономически целесообразно сокращение даже одной десятой процента.

Стоит заметить, что решаемая задача воспринимается двояко, так как затрагивает и выход годного, и количество брака. Здесь следует провести границу между понятиями: если расходы несет прокатный цех, то немерная длина в производстве - это снижение выхода годного, если же расходы ложатся на предприятие - это брак. В любом случае, вопрос немерной длины остается актуальным как для прокатного цеха, так и для предприятия в целом.

Углубляясь дальше в вопрос брака, а именно в процентное распределение видов брака, обнаруживаем, что более половины имеющегося брака образуется по причине неправильного раскроя. Если построить диаграмму Парето (рис. 1), то становится ясно, что решение вопроса правильного раскроя снизит количество брака почти на 50%, то есть большую часть причин, вызывающих брак.

100 90 80 70 60 50 40 30 20 10 о

раскрой прочие недокат геом. путанка дефекты

размеры поверхности

Рис. 1. Диаграмма Парето

Таким образом, при неправильном раскрое в сортовом производстве появляется продукция, не соответствующая требованиям заказа по длине. Такая

продукция является браком в производстве и называется «незаказная» или немерная длина.

Сокращение потерь металла в виде немерной длины в прокатном переделе, а значит, повышение коэффициента выхода годного является достойным способом повышения эффективности и рентабельности производства.

Данная задача раскроя имеет как минимум 6 способов решения:

Бесконечная прокатка: технология непрерывного литья заготовок ;

Бесконечная прокатка: технология сварки заготовок ;

Варьирование длины заготовки;

Варьирование длины технологической обрези в пределах допустимых значений;

Варьирование площади поперечного сечения заготовки;

Варьирование площади поперечного сечения готовой продукции в пределах допустимых значений.

Бесконечная прокатка (технология непрерывного литья заготовок) - это устраняющее проблему решение вопроса правильного раскроя и немерной длины. Положительной стороной такого подхода является непрерывное производство продукции без дефекта «немерная длина». Отрицательная сторона - сложность реализации и дороговизна. В рамках опытно-промышленного производства данная технология используется .

Технология сварки заготовок при бесконечной прокатке - весьма распространенный способ производства. Положительной стороной данного подхода является возможность получения «бесконечной» заготовки. Отрицательной же стороной является дороговизна, необходимость закупки стыкосварочных агрегатов. Основной же проблемой технологии сварки является изменение свойств металла в зоне сварного шва, что ограничивает сортамент прокатного цеха, так как сварной шов в процессе прокатки раскатывается на большую длину и не обеспечивает равномерности ни химического состава, ни стабильности механических свойств. По факту, для установки стыкосварочного оборудования необ-

ходима практически полная реорганизация прокатного цеха, а это большие финансовые и временные затраты.

Варьирование длины заготовки не требует каких-либо кардинальных изменений технологии производства, но требует колоссальной реорганизации управления производством и стратегии предприятия в целом, так как при таком подходе производство непрерывнолитых заготовок должно исходить из имеющихся заказов с настройкой параметров литья под конкретный профиль. Выбор заготовки идет из расчета получения наименьшего немерного остатка. Таким образом, варьируя длину заготовки, можно сократить выход немерной продукции.

Метод варьирования длины технологической обрези в пределах допустимых значений интересен тем, что фактически не требует закупки нового оборудования. Для его реализации необходим лишь он-лайн контроль обрези. Но так как диапазон допустимых значений обрези невелик, то можно лишь незначительно сократить выход немерной продукции.

Метод варьирования площади поперечного сечения заготовки весьма интересен, но регулировать площадь поперечного сечения в МНЛЗ можно лишь сменой кристаллизатора, что, в свою очередь, и затратно, и трудоемко.

Технология варьирования площади поперечного сечения готовой продукции в пределах допустимых значений не требует какого-либо глубокого вмешательства в технологию производства. Варьирование площади идет в пределах допустимых значений. Тем самым, варьируя межвалковый зазор , а значит, и площадь поперечного сечения готовой продукции в большую или меньшую сторону, можно управлять длиной немерного остатка, сводя его к минимуму. Соответственно, увеличение площади поперечного сечения готовой продукции выгодно при отгрузке продукции по фактической массе, а уменьшение площади поперечного сечения позволит увеличить количество прутков, что выгодно при отгрузке по теоретическому весу и количеству прутков.

Наиболее подробно рассмотрим метод варьирования площади поперечного сечения готовой продукции в пределах допустимых значений (далее Метод),

так как это наиболее простой и недорогой способ, который не требует много времени и ресурсов на внедрение.

При ближайшем рассмотрении метода становится ясно, что плюсовые и минусовые допуски позволяют варьировать площадь поперечного сечения готовой продукции в достаточно широком диапазоне, при этом удовлетворяя требования заказчика (рис. 2).

Рис. 2. Варьирование площади поперечного сечения готовой продукции

на примере круглого профиля

С учетом металла, уходящего в угар, в обрезь после черновой и чистовой групп клетей, можно принять, что масса готовой продукции и масса заготовки равны, т.е. можно сказать, масса остается постоянной, следовательно, изменяя площадь поперечного сечения готовой продукции, будем изменять и общую длину раската.

Если известны геометрические размеры заготовки, масса заготовки, вид профиля, размеры готовой продукции, длина прутка, то через закон постоянства объемов нам известна и общая длина готовой продукции. А через общую длину продукции, зная заказную длину, известна кратность (количество прутков). Тем самым задача сводится к тому, чтобы найти такую площадь, при которой или количество прутков было бы максимальным и выражалось целым

числом, а продукция находилась в пределах допусков, или немерный остаток был сведен к минимуму при отгрузке продукции по фактической массе.

Исходя из этого, можно составить алгоритм, показанный на рис. 3.

Ввод данных: масса заготовки; параметры обрези; тип профиля; заказная длина

Поиск ГОСТ и БД, чтение параметров калибровки и чтение констант

Расчет массы с учетом угара металла: ті = Шок (к- коэффициент угара).

Расчет массы, уходящей в обрезь после черновой группы клетей: Ш = БІрК (Б - площадь поперечного

сечения после черновой группы; I -длина обрези; р - плотность стали; К

Коэффициент температурной усадки).

Расчет массы, уходящей в обрезь после второй группы клетей: Ш = Б1рК

(Б - площадь поперечного сечения после второй группы).

Расчет остаточной массы.

Расчет всех возможных площадей с шагом зазора 0,01 мм (нижнюю границу определяет минимальный зазор и минимальный допуск по ГОСТ, а верхнюю -максимальный допуск по ГОСТ)

Поиск оптимальной длины штанги

Расчет количества прутков для всех возможных площадей

Поиск такой площади поперечного сечения, при которой немерный остаток будет входить в настраиваемый диапазон допустимых значений. При этом искомая площадь должна находиться максимально близко к исходной (по умолчанию) площади

/Вывод результатов: исходный, оптимальный, адаптированный диаметр; заказная длина; площадь поперечного сечения (исходная, оптимальная, адаптированная); зазор (исх., опт., адапт.); количество целых штанг; длина последней штанги; количество прутков; немерный остаток

Рис. 3. Алгоритм варьирования площади поперечного сечения готовой продукции

Таким образом, на входе в алгоритм стоят следующие данные: масса или геометрические размеры заготовки, тип профиля, класс точности, размер профиля, длина профиля (заказная длина), а также опционально: длина обрези после холодильника, длина обрези после черновой группы клетей.

Выходные данные: общая длина готовой продукции, кратность раскроя по минимальным допускам, максимальным допускам и по умолчанию, длина профиля на холодильник, оптимальный размер профиля (диаметр, ширина полки, высота и так далее), масса годного, коэффициент выхода годного.

На основе представленного алгоритма было создано программное обеспечение "Раскрой продукции сортопрокатных станов", получившее свидетельство о государственной регистрации программы для ЭВМ номер №2013619897, авторами которого являются Саранча С.Ю., Моллер А.Б., Кинзин Д.И. и Новицкий Р.В.

Метод варьирования площади поперечного сечения готовой продукции является одним из резервов повышения эффективности и рентабельности производства, при этом не требующий значительных вложений и времени.

Что касается применимости Метода, то в данный момент программное обеспечение поддерживает такие профили, как круг и арматура. Опытные испытания в сортопрокатном производстве показывают положительные результаты - а это значит, модель работает.

С экономической точки зрения сокращение немеры даже на 50% повлечет за собой экономию в размере 15-25 млн рублей в год на среднекруносортном стане с объемом выпуска 500 тыс. т в год. Авторы же считают, что Модель и соответственно программный продукт позволят сократить немеру на 80-90%, что обеспечит еще больший экономический эффект. Также стоит заметить, что внедрение Метода в производство не несет каких-либо больших материальных затрат.

Практическое применение данного подхода позволяет сделать вывод, что наиболее выгодно применять данный метод на фасонных профилях крупных размеров (например, равнополочный уголок 125х125 или швеллер 18У).

На данный момент ПО "Таскрой продукции сортопрокатных станов" активно развивается и уже сменило несколько версий - поддержка фасонных профилей находится в процессе реализации со сроком выхода альфа-версии в 2014 году.

Библиографический список

1. Освоение производства проката на новом сортовом стане 370 ОАО «ММК» / А.В.Титов, В.Л.Носов, А.В.Гасилин и др. // Производство проката. 2007. №5. С. ЗЗ-З7.

2. http: //www.mmk.ru/for_buyers/marketplace/enter/.

3. Тенденции развития технологии и оборудования для реализации процесса бесконечной сортовой прокатки / С.М.Жучков, А.П.Лохматов, Л.В.Кулаков и др. // Сб. науч. тр. ИЧМ «ФППЧМ№. Вып. 6. К.: Наукова думка,

2003. С. 152-161.

4. Аустен T.X. EBROS - система бесконечной прокатки сортовых профилей // ОАО «Черметинформация»: Новости черной металлургии за рубежом,

2004. Вып. 2. С. 40-42.

5. Зиновьев А.В. Поточное соединение заготовок - главный технический прием при бесконечной горячей прокатке // ОАО «Черметинформация»: Новости черной металлургии за рубежом, 2003. Вып. 1. С. 52-5З.

6. Концепция построения современных моделей прокатки на сортовых станах / А.Б.Моллер, О.Н.Тулупов, А.С.Лимарев, И.В.Логинова // Вестник Магнитогорского государственного технического университета им.Г.И. Носова. 2007. № 1. С. 64-67.

7. Моллер А.Б., Тулупов О.Н., Зайцев А.А. Модель настройки сортопрокатного стана при матричном описании формоизменения в калибрах простой формы // Известия высших учебных заведений. Черная металлургия. 1999. №10. С. 15.

Новые статьи

- Как праздновать успение пресвятой богородицы

- Асель имя какой национальности

- Как быстро выучить украинский язык проще всего

- Тур, или первобытный бык Животное тур жизнь в природе

- «Безголосость» - не приговор Голос дрожит во время пения

- Образование Параллельное обучение в двух вузах

- Михаил булгаков - биография, информация, личная жизнь

- Экстрасенсы о мире мертвых

- Конспект состав и организационная структура мотострелкового отделения - конспект Боевые возможности отделения

- Основные законы и формулы, примеры решения задач

Популярные статьи

- Закон о пособиях по временной нетрудоспособности, беременности и родам — Российская газета

- Алмазная спичка Алмазная спичка

- Гуляш из курицы в мультиварке: особенности выбора продуктов, рецепт Гуляш из куриной грудки в мультиварке редмонд

- Карта Таро, Двойка Жезлов: значения

- Что знает мир о лидере «Исламского государства

- Желе из варенья – десерт на скорую руку

- Молитва — разговор с Богом Какие молитвы нужно знать в церкви

- Порядок заполнения расчета по страховым взносам Порядок заполнения расчета по страховым взносам

- Тарталетки: рецепты теста и формы для тарталеток

- Защититься от магии вуду