Ручные насосы для воды: фото и описание. Ручные насосы своими руками. Помпа на солнечной энергии. Какие существуют виды устройств.

Ручной насос для воды из скважины" data-essbishovercontainer="">Выбор насосного оборудования для создания автономной системы водоснабжения частного дома или дачного участка – чрезвычайно широк. Современные электрифицированные установки способны поднимать воду с больших глубин, подавать ее из неглубоких скважин или колодцев, организовывать забор из естественных водоёмов. Насосы могут быть погружными или устанавливаться на поверхности, представлять собой совершенно автономный агрегат с собственной системой автоматики, или же являться неотъемлемой частью единой станции водоснабжения. Эксплуатационные возможности подобного оборудования, то есть создаваемый напор, производительность, потребляемая мощность и другие, также лежат в широком диапазоне, на самые разные варианты использования. Одним словом, ассортимент способен удовлетворить требованиям даже самого разборчивого потребителя.

Казалось бы – что еще нужно? Но вот только у всех этих приборов есть одно уязвимое место – их работа возможна исключительно при наличии источника питания. Перебои с электроснабжением способны парализовать водоснабжение дома, а, согласитесь, в дачных поселках или на «пионерских» территориях, на которых только начато освоение под частное строительство, нестабильность электросетей, увы, не является редким явлением. Вот и приходится нередко рассчитывать на старого доброго помощника – на ручной насос для воды из скважины, который точно не подведет при любой ситуации.

Хороший хозяин не преминет установить его в любом случае. Места он много не занимает, цена – доступная, а установка на специально пробуренную под ручной насос скважину обеспечит еще один резервный источник чистой воды.

Ручные водяные насосы применяются человеком с давних времен, и что интересно – принципиальное их устройство при этом практически не изменилось. Те, кто постарше, наверное, помнят обычный пейзаж небольших городов и поселков, когда, до прихода водопровода в каждый дом, основным источником воды служили вот именно такие насосы-колонки, которые обслуживали группу зданий или даже целый квартал.

С широким распространением электрической техники такие насосы стали исчезать из виду, но в условиях частного дома или дачного участка все же остаются весьма востребованными, благодаря простоте устройства и эксплуатации, независимости от источника энергии и высокой надежности.

Существует несколько разновидностей ручных насосов для воды, отличающихся особенностями совей конструкции. Но во всех типах обязательным, можно сказать – основным элементом схемы, является система клапанов, так как с помощью мускульной силы просто невозможно создать длительный устойчивый напор, способный поднять воду со значительной глубины.

Поршневые ручные насосы

Все поршневые насосы имеют сходную компоновку, хотя внешне могут сильно различаться своим оформлением - от простых гладких цилиндров до художественного чугунного литься.

Из видимых деталей и узлов можно сразу отметить цилиндрический корпус (гильзу), изготовленный из чугуна, нержавеющей стали, а иногда даже - и полимерный, выходной патрубок (излив), рукоятку-коромысло, шарнирно закрепленную на оси и связанную с вертикальным штоком, который уходит внутрь насоса.

Теперь заглянем внутрь насоса и разберемся с принципом его действия:

Итак, корпус-гильза, о котором уже упоминалось (поз. 1). В нем расположен поршень (поз. 2), который по своей окружности имеет уплотнения, плотно прилегающие к внутренним стенкам гильзы. Поршень сверху жестко соединен со штоком (поз. 3), который, в свою очередь, соединён с рычагом рукоятки-коромысла насоса.

Сверху в корпус врезан выходной патрубок (поз. 4) или просто имеется отверстие (окно, для свободного выхода перекачиваемой воды в трубу, желоб и т.п, откуда она разбирается для потребления.

Снизу к насосу подходит труба из скважины (поз. 5), то есть всасывающий трубопровод. Обязательное условие – перед насосом на этом трубопроводе должен быть установлен обратный клапан (поз. 6). Некоторые промышленно выпускаемые ручные поршневые насосы уже имеют встроенный клапан подобного действия.

На самом поршне проделаны каналы для прохода воды, но они закрыты клапаном (клапанами), исключающими перетекание воды сверху вниз.

Теперь рассмотрим три главных фазы работы насоса.

- Левый фрагмент схемы – насос в спокойном состоянии.

После предыдущего использования, как правило, камера остается заполненной водой. Клапаны на поршне – закрыты, и не дают воде уйти вниз. Кроме этого, в закрытом положении находится и обратный клапан на всасывавшем трубопроводе. (Для большей наглядности показан шариковый обратный клапан, хотя чаще используется устройства тарельчатого типа).

- Центральный фрагмент схемы – пользователь нажал на рычаг вниз.

Рычаг-коромысло передает через шток поступательное движение поршню в верхнем направлении. Перемещаясь по цилиндру, поршень вытесняет воду, расположенную над ним в выходной патрубок, и она сливается в подставленную под колонку тару.

Клапана на поршне закрыты, и протекание вытесняемой воды вниз – исключается.

Снизу, под поршнем, одновременно создается зона разрежения. Но «природа не любит пустоты», и это разрежение обеспечивает всасывание воды из скважинной трубы в полость рабочего цилиндра. Создаваемый напор поднимает шариковый обратный клапан (или поджимает пружину тарельчатого), и вода без помех заполняет внутренний объем насоса.

- Правый фрагмент рисунка – поршень опускается вниз.

Полость под поршнем заполнена закачанной из скважины водой, и в ней при его опускании образуется избыточное давление. Это приводит к закрытию обратного клапана – воде нет выхода вниз. Одновременно такое давление отрывает перепускные клапаны на самом поршне, и вода перетекает вверх, заполняя надпоршневую полость рабочего цилиндра. Завершение этой фазы – это возврат к положению №1, а затем цикл в точности повторяется.

Схема весьма проста и безотказна, и единственным ее уязвимым местом можно считать достаточно быстрый износ уплотнений на поршне, а иногда – и клапанных устройств, особенно если приходится перекачивать воду с мелкими твердыми включениями, создающими повышенное абразивное воздействие на резиновые или пластиковые детали.

Кстати, точно по такому же принципу собирались корабельные помпы, использовавшиеся еще на парусном флоте для откачки воды из трюмов, и пожарные помпы, для подачи воды из водоемов или колодцев. Разница была в том, что обычно в таких насосах применялось два рабочих цилиндра, действующих в противофазе – производительность от этого увеличивалась вдвое.

Иногда в конструкцию насоса вносились некоторые изменения, которые не изменяли его действия в принципе. Так, например, до сих пор можно встретить модели, у которых вместо ручки-коромысла установлено колесо. Вращательное движение колеса через редуктор и кривошипно-шатунный механизм преобразовывается в возвратно-поступательное перемещение поршня, и в остальном насос работает точно так же, как было обрисовано выше.

Производительность поршневых насосов напрямую зависит от диаметра рабочего цилиндра и высоты хода поршня, и у различных моделей может быть в пределах от 0.5 до 1.5÷2 литров за один цикл. Высота подъема воды обычно не превышает 10 метров.

Насосы производятся в различный вариантах оформления – от строгих малозаметных колонок до изделий с декоративно исполненными литыми чугунными корпусами и рукоятками причудливой формы – такие модели могут стать настоящим украшением участка, выдержанного в определенном стиле.

Штоковые (штанговые) насосы

Если водоносный слой залегает на глубине свыше 10 – 12 метров, то поршневой насос уже может не справиться с подачей воды наверх – возможности всасывающей схемы не безграничны. Для таких случаем имеются специальная разновидность – штоковые или штанговые насосы.

Рабочий орган таких насосов – это тот же цилиндр с поршнем, то есть процесс перекачки воды выполняется примерно по той же схеме. но есть и коренное отличие – сама помповая часть расположена на глубине, непосредственно в толще водоносного слоя. Примерная схема показана на рисунке ниже:

Как правило, для установки подобных насосов требуется скважина с обсадной трубой (поз. 1) не менее 4 дюймов (100 мм). Рабочий цилиндр (поз. 2) должен расположиться в толще водоносного слоя, обычно так, чтобы заборное отверстие было на глубине не менее 1 метра от зеркала воды. Цилиндр связан с верхней частью насоса напорным трубопроводом (поз. 3). Внутри которого располагается длинная штанга-шток (поз. 4), обеспечивающая передачу поршню возвратно-поступательных перемещений. В остальном все так же: поршень имеет свой клапанный аппарат (поз. 5), а на заборном патрубке цилиндра стоит обратный клапан.

Очевидно, что подача воды наверх в данном случае происходит не за счет всасывания ее с глубины. Цилиндр снизу создает столб, и каждый рабочий цикл этот столб «подпирается» новым объемом перекачиваемой воды, обеспечивая ее выход на выходной патрубок-излив. Это позволяет поднимать воду со значительных глубин – до 30 метров.

Естественно, такой насос требует большего приложения силы, поэтому рабочий рычаг-коромысло обычно делается длинным, обеспечивающим максимальный ход поршня при минимально затраченных мускульных усилиях.

Безусловно, такие насосы – намного сложнее и в установке, и в проведении ремонтно-профилактических работ. Но зато и производительность у них бывает значительно выше. Впрочем, если на участке водоносный слой располагается на большой глубине, то такое устройство становится единственно возможным вариантом изо всех механических.

У всех упомянутых поршневых насосов есть общий недостаток – вода перемещается не непрерывно, а циклически.

Другие типы ручных водяных насосов

Значительно реже, но все же иногда для перекачки воды из скважины в домашнем хозяйстве используются и другие типы ручных насосов.

- Крыльчатый насос

Крыльчатые насосы – более компактные, и часто применяются в технических целях, на производстве или складских базах. Но их вполне можно установить и на неглубокую скважину, порядка 5÷7 метров.

Все насосы такого типа имеют примерно одинаковую компоновку, как показано на иллюстрации:

Принцип работы такого насоса показан на схеме:

Металлический корпус (поз. 1) имеет два патрубка с фланцевым или муфтовым соединением – всасывающий (поз. 2), через который вода поступает из скважины, и напорный (поз. 3), соединенный с точкой разбора.

Вместо поршня, основную роль в данном случае играет крыльчатка – два противоположно расположенных крыла, радиально перемещающихся в определённом диапазоне относительно центрально оси. Перемещение осуществляется за счёт приложения мускульных усилий человека на рукоятку (поз. 5), жестко связанную с крыльями центральным штоком-осью.

Снизу расположена перемычка (поз. 6), которая делит нижнюю полость надвое. На крыльях установлены клапаны (поз. 7), и аналогичные, но работающие в противоход им, стоят на входе в нижнюю камеру (поз. 8).

Таким образом, крыльчатка и нижняя перемычка делят полость насоса на три отсека. Верхний («А») – напорный, и он имеет неизменный объем при любом положении крыльчатки. Нижние («В» и «С») – всасывающие. Перемещение рукоятки и, соответственно, крыльчатки, попеременно изменяет их объем и, соответственно, создает чередование областей разрежения и повышенного давления. Система клапанов сконфигурирована так, что обеспечивает перемещение воды только в одном направлении – от заборного (всасывающего) патрубка к выходному (напорному). Любое перемещение рабочей рукоятки соответствует определённому объему перекачиваемой жидкости.

Такие насосы могут использоваться даже для перекачки достаточно вязких жидкостей, но не любят загрязненной воды. Для чистой неглубокой скважины - это вполне приемлемый вариант, особенно если скважина оборудуется, скажем, в подвальном помещении, где на первый план могут выйти требования компактности насосного оборудования. Достоинство – вода поступает практически непрерывным потоком, вне зависимости от направления движения рабочей рукоятки. Недостаток – у подобных насосов, как правило, очень невысокий КПД.

- Мембранный ручной насос

Еще один тип, который можно встретить в условиях домашнего хозяйства для забора воды из скважины – это мембранный насос. Все изделия такого типа также выделяются совей характерной формой – круглый корпус с расположенной над ним рабочей рукояткой.

Выполняться они могут из металла (чугуна) либо даже из пластика. Многие модели рассчитаны на размещение на стене – они оснащены опорной площадкой с проушинами для крепежных элементов.

Принцип работы такого насоса – несложен, и хорошо понятен из расположенной ниже схемы.

Корпус насоса (поз. 1) состоит из двух половинок, которые скреплены специальным винтовым соединением (поз. 2). Между двумя половинами корпуса установлена эластичная мембрана (поз. 3).

Мембрана делит внутреннюю полость насоса на две камеры – воздушную (поз. «А»), которая в принципе не участвует в работе помпы и не является герметичной, и водяную (поз. «В»).

По центру мембрана связана со штоком (поз. 4), который, в свою очередь, соединен с рабочей рычажной рукояткой (поз. 5).

В нижней водяной камере «В» установлены два работающих в противофазе клапана. Один из них впускной (поз. 6) стоит на всасывающей трубе, второй, выпускной (поз. 7) – на напорной.

Перемещение рукоятки вниз вызывает поднятие штока, который тянет за собой эластичную мембрану. Под ней образуется область разрежения, и вода через открывающийся впускной клапан заполняет полость камеры «В». Выпускной клапан в этой фазе закрыт.

При подъеме рукоятки шток опускается, и в рабочей полости насоса создается повышенное давление. Входной клапан закрывается, и у воды остается единственный выход – через открывающийся выпускной клапан в напорную трубу.

Насосы такого типа позволяют создан всасывающее разрежение для подъёма воды с глубины в лучшем случае до 6 метров – большего от них ждать не приходится. Слабым местом всегда является мембрана – она быстро снашивается, со временем может потерять эластичность, и любой, даже небольшой ее порыв приводит к потере производительности, протеканию воды через корпус, а затем – и к полному выходу насоса из строя. Правда, и ремонтопригодность таких насосов – очень неплохая. Если есть запасная мембрана, то произвести ее замену – не составит особого труда.

Тем не менее, особого распространения именно для целей водоснабжения подобные насосы не получили. Более широко они применяются в технических целях, например, для перекачки ГСМ или других жидких продуктов из одной емкости в другую.

На что ориентироваться при выборе ручного насоса?

Если в ручном насосе появилась насущная необходимость, то следует знать, как правильно подойти к выбору оптимальной модели.

- В первую очередь, сравниваются параметры скважины (глубина залегания водоносного слоя) и параметры предлагаемых в продаже насосов. Как уже говорилось, большинство ручных моделей способно работать с источниками, расположенными на лбине не ниже 6 ÷ 8, редко – 10 метров. Если залегание более глубокое – то здесь альтернативы нет: придется предусматривать установку только штангового насоса.

- Важно знать производительность насоса – какое количество воды он способен прокачать за цикл (или за единицу времени – минуту, при интенсивной нагрузке))

- Следующий параметр планируемой (или имеющейся) скважины – диаметр обсадной трубы, также влияет на выбор насоса. Если труба имеет условный проход 4 дюйма (100 мм) и более – никаких проблем нет, и можно приобретать любой насос. Но в том случае, когда обсадка более узкая, штанговый насос уже может не подойти – просто его рабочий помповый узел невозможно будет опустить в толщу воды.

- Необходимо знать степень загрязнённости воды из скважины – обычно в паспортных характеристиках насоса указывается допустимый уровень, с которым оборудование способно работать.

- Наверное, будет нелишним оценить удобство работы с насосом. При этом необходимо иметь в виду, что в числе пользователей могут оказаться люди в почтенном возрасте или дети – хватит ли их усилий для того, чтобы набрать хотя бы небольшой объем воды.

- Необходимо продумать, как будет устанавливаться насос – какие у конкретной модели имеются установочные платформы или посадочные отверстия, кронштейны или проушины и т.п. Немаловажно знать и массу приобретаемого прибора, чтобы заранее предусмотреть возможные способы его монтажа – будет ли это металлическая сварная рама, забетонированная площадка, фланцевое соединение к выходящей из земли обсадной трубе, настенное крепление или же просто какой-то облегченный вариант для сезонного использования.

- Исходя из предполагаемых условий эксплуатации можно определиться и конструктивными особенностями изделия. Так, для установки только лишь на летний период можно приобрести облегченный пластиковый вариант. Если предполагается стационарная установка, то выбор делается в пользу чугуна или нержавеющей стали. Кроме того, для временного пользования следует приобретать модель, которую несложно своими силами быстро установить и демонтировать.

- Наконец, для многих хозяев определяющим фактором является еще и внешняя декоративность насоса – об этом уже упоминалось в статье. Конечно, приобретение насоса, способного украсить участок, повлечет куда более серьезные денежные затраты.

Значение создаваемого насосом напора очень часто не оценивается – такие устройства, как правило, не предназначены для перекачивания воды по внешним трубопроводам. Вода из них чаще всего набирается в подставленные емкости.

Краткий обзор моделей ручных насосов для скважин

Ниже в таблице будут приведены характеристики нескольких популярных моделей, которые можно отыскать в ассортименте наших магазинов.

| Наименование модели | Иллюстрация | Краткое описание модели | Средняя цена |

|---|---|---|---|

| Ручной насос «Дачный» | Очень популярная модель среди владельцев собственных участков. Поршневого типа. Корпус из нержавеющей стали. Высота с полностью поднятым штоком – 750 мм. Высота излива над уровнем крепления – 330 мм. Внешний диаметр цилиндра – 125 мм. Обеспечивает подъем воды из колодцев и скважин с расположением зеркала на глубине до 8 метров. Опорная платформа с крепежными отверстиями 10 мм. Диаметр всасывающего патрубка – 1 дюйм. Производительность за 1 цикл – 1,25 литра. Гарантированный срок службы уплотнения поршня – 3 года. Масса – 5,9 кг. | 5900 руб. | |

| Насос для скважин «НР-3М» | Недорогой ручной насос со средними эксплуатационными показателями. Цилиндр и поршень – ударопрочный полимер. Клапаны и уплотнения – резина. Остальные детали - загрунтованная сталь. Производительность за полный цикл – 1,5 литра. Обеспечивает подъем с глубины 2 метра, а при установке на нижнем конце всасывающей трубы обратного клапана – до 5 метров. Диаметр соединительных патрубков, входного и выходного – G 3/4, или, в другом варианте – штуцеры под 20 мм шланг. Габариты насоса – высота – 350 мм, внешний диаметр цилиндра – 150 мм. Масса – 4,6 кг. | 2500 руб. | |

| Насос для скважин «РН-01 НЖ» | Ручной насос в корпусе из нержавеющей стали. Ручка и держатель рычага – грунтованная и окрашенная сталь. Обратный клапан – латунь. Позволяет поднимать воду с глубины до 5÷6 метров, а с установкой обратного клапана на конце всасывающего патрубка – до 9 м. Производительность – 1,0 литр за рабочий цикл. Диаметр патрубков – G1. Снизу возможно фланцевое соединение со всасывающей трубой. Высота – 1000 мм, наружный диаметр цилиндра – 150 мм. Масса – 8 кг. В комплект входит запасное поршневое кольцо. | 6500 руб. | |

| Насос скважинный ручной типа «BSD» | Ручной скважинный насос в чугунном исполнении. Характерная особенность – открытый излив в виде желоба. Высота подъема воды – до 6 метров, а с установкой обратного клапана внизу всасывающего трубопровода – до 9 метров. Производительность – 0,5 литра за рабочий цикл. Установочная платформа имеет боковое окно, что позволяет подводить всасывающую трубу сбоку. Патрубок для подключения всасывающей трубы - G1¼ . Габариты насоса – 390 × 240 × 200 мм. Высота излива над плоскостью установки – 200 мм. Диаметр крепежных отверстий – 7 мм. Масса – 7 кг. | 3200 руб | |

| Насос ручной типа «BSB-75» | Чугунный скважинный поршневой насос, состоящий из, собственно, насоса, и основания, позволяющего разместить рабочие органы на удобной высоте. Высота подъёма воды – 6 метров, а с обратным клапаном на конце всасывающей трубы – до 9 метров. Высота насоса, собранного с основанием – 1320 мм, с высотой излива над плоскостью крепления – 930 мм. Масса – 31 кг. | 6800 руб. | |

| Ручной насос для скважин типа «BSK» | Чугунный насос с декоративным оформлением художественным рельефным литьем. Становится не только источником воды, но и украшением участка. Высота подъема – 6 / 9 (с обратным клапаном) метров. Производительность – до 30 литров в минуту. Присоединительный размер всасывающего патрубка - G1¼. Габариты насоса - 600×240×160 мм. Высота излива над плоскостью установки – 230 мм. Диаметр отверстий под крепление – 10 мм. Масса насоса – 15 кг. | 6400 руб. | |

| Ручной насос типа «BSM» | Самый крупный из представленных в продаже образцов ручных скважинных поршневых насосов – имеет дополнительное чугунное основание. Крепление к подготовленной площадке – опорный фланец с отверстиями 10 мм. Присоединительный размер всасывающего патрубка - G1¼. Высота подъема воды – 6 или 9 м (с обратным клапаном). Производительность – 0,8 литра за рабочий цикл. Высота в собранном состоянии - 1560 мм. Высота излива над основанием – 1010 мм. Масса насоса в собранном виде – 33 кг. Удобная эргономичная рукоятка. Художественное литье корпуса. | 14800 руб. | |

| Ручной штанговый насос «НР-4-16» | Ручной насос для скважин, позволяющий поднимать воду с глубины до 16 метров. Минимальный диаметр обсадной трубы – 100 мм. В комплект входят по 8 штук двухметровых соединительных труб и штанг для наращивания глубины погружения. Производительность насоса – 1 литр за рабочий цикл. Общие габариты – 17560 × 230 × 1430 мм. Масса в сборе – 127 кг. Крепление – к оголовку скважины диаметром 150 или 160 мм, с фиксацией на болты. | 27600 руб. | |

| Ручной насос «РК-2» | Ручной насос крыльчатого типа. Чугунный корпус, стальная рабочая рукоятка. Максимальная высота подъема воды – до 7 метров с использованием обратного клапана на всасывающем трубопроводе. Производительность – 0,4 литра за двойной ход рукоятки. Присоединение – муфтовое или фланцевое, 1 дюйм. Габариты (с учетом рукоятки) - 210×210×500 мм. Масса – 8,5 кг. Имеются проушины для настенного размещения. | 5500 руб. | |

| Ручной мембранный насос «D40» | Насос мембранного типа, самовсасывающий. Максимальная высота подъема воды – до 6 метров. Производительность – до 50 литров в минуту. Корпус и патрубки – чугун, мембрана и детали клапанов – маслобензостойкая резина. Шариковые клапаны, стойкие к износу и имеющие свойство самоочищаться. Рабочее положение насоса – вертикальное, рукояткой вниз. Для крепления к вертикальным поверхностям предусмотрены проушины на корпусе. Габариты - 250×250×650 мм. Масса – 13,5 кг. Рекомендуется при покупке сразу доополнительно приобрести сменные мембрану и клапаны. | 7200 руб. Сменная мембрана – 1500 руб. Шариковый клапан в сборе – 500 руб. |

Как обустраивается скважина для ручного насоса

Данную публикацию было бы логично завершить рассмотрением вопроса, на какую скважину чаще всего устанавливаются ручные насосы для воды.

Очень распространенная ситуация, когда полученный под частное строительство участок не имеет пока никаких коммуникаций, а естественный водоем расположен слишком далеко, чтобы можно было организовать подачу воды из него. А ведь вода нужна не только для питья или мытья – небольшой запас для этих целей еще вполне возможно брать с собой. Но ведь вода – это в определённом смысле слова ещё и «стройматериал», так как многие строительные операции предполагают ее использование в том или ином качестве.

Самое разумное решение – постараться организовать на своем участке «абиссинскую» скважину. Если это удастся, то проблема воды будет снята полностью – хорошая «абиссинка» удовлетворит строительные, а затем, после заселения – и многие бытовые или агротехнические потребности.

В чем ее смысл? Если посмотреть на схемы разреза грунтовых слоев, то часто можно увидеть такую картину:

Под слоем плодородной почвы обычно располагается глиняный слой. «Этажом ниже» - супесь, а под ней слой песка, насыщенного водой - верховодка. Это - первый водяной горизонт, но для полезного применения он непригоден. Во-первых, вода здесь сильно насыщена органикой и иными загрязнениями, попадающими на почву, а во-вторых этот слой – крайне нестабильный, и сильно зависит и от времени года, и от устоявшейся погоды.

Ниже, под ним – водоупорный глиняный слой, а вот если пройти его, то высока вероятность попасть в горизонт водоносного песка, располагающегося на глубине порядка 5 – 8 метров.. Вода в нем – уже прошедшая качественную природную фильтрацию, и, как правило, вполне пригодная для самого разного применения.

Если этот слой – достаточно толстый, хорошо насыщен водой, то можно погрузить в него тонкую трубу с перфорированными стенками, прикрытыми фильтрующей сеткой, чтобы канал не забивался песком. Вода будет проникать в полость трубы, а оттуда ее уже можно выкачивать тем же ручным скважинным насосом.

Основным элементом «абиссинского» колодца является так называемая «игла». Это – отрезок трубы длиной порядка 1200 мм, с просверленными в стенках отверстыми, которые закрыты тонкой металлической стекой (оцинкованной или из нержавеющей стали). На конце иглы приварен конусообразный наконечник, выточенный из прочного металла – он необходим для вбивания иглы в пробуренную скважину.

Вбиваемая игла постепенно наращивается «запаковкой» сверху отрезков труб того же диаметра и забивается на необходимую глубину. Сверху, к выступающей наружи части трубы, после проведения необходимых «пусконаладочных» операций, можно подключать насос – ручной или даже поверхностный электрический.

В продаже можно найти комплекты для «абиссинских» скважин, различной общей длины, диаметром в 1, 1 ¼ или 1 ½ дюйма.

Вероятность попасть на качественный песчаный водоносный слой неглубокого залегания – чрезвычайно велика. Кстати, даже свое название эта технология получила оттого, что подобным методом снабжались водой экспедиционные войска в Абиссинии (Эфиопии). И это в условиях жаркого, практически полупустынного климата!

Схема создания «абиссинской» скважины, в принципе, несложна и проверена, но главная загвоздка – пробурить скважину, добраться до водоносного песчаного горизонта. Без специального оборудования сделать это – практически нереально. Лучше за такое дело не браться самостоятельно, а пригласить бригаду мастеров, имеющих специальную компактную буровую установку и обладающих соответствующим опытом работы. Тем более что при бурении необходимо по определенным признакам убедиться, что попался полноценный водоносный слой, а без практики в этом вопросе – немудрено допустить ошибку и загубить приобретенный комплект.

Для примера – процесс создания «абиссинской скважины»:

| Иллюстрация | Краткое описание выполняемой операции |

|---|---|

| Типичная картина – территория под застройку, без каких бы то ни было «благ цивилизации». Когда-нибудь здесь будет оживленный поселок, а пока нет ни воды, ни электричества. Без воды строить тяжело, поэтому принято решение обустроить «абиссинскую» скважину. |

| Обычное оснащение бригады – компактная бурильная установка. Конструкция может несколько различаться, но обычно это станина с двумя вертикальными направляющими, по которым перемещается суппорт с электроприводом и редуктором. В редуктор вставляется и фиксируется штифтом бур длиной 1 метр – и начинается бурение. Электропитание обеспечивает мобильный бензиновый генератор. |

| Бур постепенно «вгрызается» в грунт. |

| По поднимаемой наверх шнеком породе можно судить о прохождении грунтовых слоев. Вначале – это плодородная почва |

| Бур углубился почти на метр. Проходит через слой суглинка и глины. |

| Бур почти полностью ушел в землю, и пора его наращивать. Вначале выбивается штифт, фиксирующий бур в муфте редуктора. |

| Суппорт установки поднимается вверх, и в нижний бур вставляется новая секция. |

| Соединение обеспечивается специальным фиксатором-скобой. |

| Затем суппорт аккуратно опускается, чтобы муфта редуктора оделась на установленный бур. Соединение фиксируется штифтом. |

| Далее, продолжается процесс бурения. Все звенья имеют стандартную длину – 1 метр, и это очень удобно с той точки зрения, что наглядно видно, какой глубины достигло бурение. |

| Накапливающаяся выбираемая порода регулярно убирается в сторону |

| Бурение продолжается в том же порядке – с постепенным наращиванием общей длины бура. По мере углубления начнут проявляться первые признаки воды. Вначале они будут практически незаметными – лишь комочки слегка увлажненной глины. |

| На глубине около 5 метров признаки становятся более явственными – наверх начинает выходить разжиженная светлая глина. |

| Чем глубже – тем жиже, и скоро уже выбранную жидкую породу приходится вычерпывать ковшиком |

| Еще метр – и жижа уже буквально течет потоком: это явно начинается водоносный слой. |

| Мастер в это время постоянно проверяет на ощупь выходящую пульпу. Важно уловить, когда в ней не останется признаков глины, а пойдет чистый мелкий песок. |

| Наконец, мастер удовлетворен результатом. Количество использованных для проходки буров точно говорит ему о глубине скважины – это будет необходимо для дальнейших операций. А пока необходимо аккуратно извлечь буры из скважины. С суппорта снимается электропривод с редуктором. Теперь перемещение по направляющим вверх будет использоваться для постепенного вытягивания бура. Бур стопорят специальной скобой, и перемещая суппорт вверх вытягивают на одну секцию. |

| Секция отделяется от расположенной ниже – и убирается в сторону. |

| Суппорт опускается вниз, зацепляется очередная секция – и так далее, пока не будут извлечены все, до самого нижнего бура. |

| Вот она, скважина, правда, пока это только дырка в земле. Буровая установка аккуратно убирается в сторону – она свою роль уже выполнила. |

| Можно переходить к обсадке. Для начала готовится «игла». |

| Она тщательно «запаковывается» с трубами, с использованием муфт. Для обеспечения надежности соединения использовать лучше льняную паклю и пасту «Unipac». Можно сразу собрать «колонну» из иглы и 5 ÷ 6 метров трубы. Как правило, такой участок входит в скважину «со свистом», без особых усилий. Единственная сложность – придать ему вначале вертикальное положение, но в несколько рук – это выполнимо. |

| Вот он, конец обсадки, выступающий на поверхности. Но по глубине скважины трубу необходимо опустить еще примерно на полтора метра. |

| Сверху запаковывается еще один полутораметровый отрезок трубы. |

| Насколько это возможно, он просаживается вниз усилием работников. |

| Последний участок заглубления всегда приходится забивать силой, с использованием бабки или других приспособлений – у мастеров на этот счет есть свои методики. При забивании наконечник иглы войдет в плотный грунт и надежно зафиксирует обсадку в скважине. |

| При забивании очень важно не повредить резьбовой участок трубы на конце. Используются разные приспособления, а в данном случае на конец была накручена специальная муфта, принимавшая удары на себя, оставляя резьбу в неприкосновенности. По сути – вот она, готовая скважина. Но пока от нее еще мало толку – в скважину необходимо «вдохнуть жизнь, то есть прокачать ее, добившись устойчивой подачи воды наверх. |

| Лучше всего это делать с помощью самовсасывающего поверхностного насоса. На трубу навинчивается напорный рукав – он на данной стадии будет присоединен к напорному патрубку насоса. |

| Второй рукав насоса, всасывающий, опускается в ведро, которое наполняется водой. |

| Сейчас стоит задача – закачать в скважину добрую порцию воды, чтобы затем, при ее выкачивании, вызвать эффект самозаполнения иглы водой из окружающего водоносного песка. Вода из ведра (в зависимости от глубины – может потребоваться и больше) полностью перекачивается в скважину. |

| Далее, идет переключение шлангов. Всасывающий накручивается на оголовок трубы, а напорный – временно направляется в ведро. Насос включают, и поначалу из шлага идет чистая вода. Радоваться рано – это просто выкачана ранее залитая вода. |

| Как правило, после этого наступает томительная пауза: насос работает, но из шланга ничего не выходит. «Момент истины» - заработает или нет? Должно заработать! После нескольких «плевков», из шланга начинает выходить вода – поначалу она мутная и грязная. |

| Целесообразно на этой стадии переставить на насосе короткий напорный рукав на длинный шланг. Прокачивать скважину придется довольно долго, и нет никакой нужды разводить грязь около нее – лучше воду сливать подальше. Вначале поток воды выглядит, надо сказать, несколько пугающе – настолько он мутный. |

| Но скважина работает – и это главное. Постепенно грязь вокруг иглы вымывается наверх, и поток воды начинает светлеть. Еще подождать – и он вообще станет чистым, то есть скважина готова для дальнейшего использования. |

| Победа! Бесперебойный источник чистой волы на участке получен! |

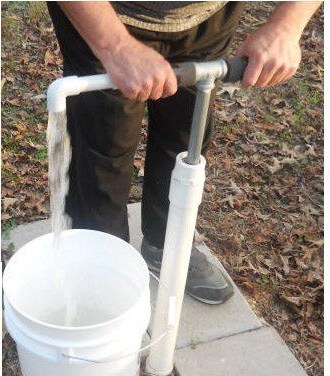

Теперь уже совсем просто. Осталось лишь на резьбовой оголовок трубы присоединить скважинный ручной насос, не забыв поставить между ними обратный клапан. Если в воде есть острая необходимость, то можно установить насос на скорую руку, непосредственно присоединив к трубе и поставив на временные подпорки или сваренную подставку.

Со временем, конечно, хороший хозяин тщательно продумает стационарную установку насоса, с полной фиксацией выступающего участка трубы, с красивым и надежным постаментом. И лучше всего на этой стадии сразу предусмотреть ответвление и для поверхностного электрического насоса (насосной станции).

Вот теперь будет достигнуто самое оптимальное решение: основная подача воды в жилой дом станет осуществляться насосной станцией. Ну а для садовых, хозяйственных работ, или в случаях проблем с подачей электроэнергии – вполне можно будет обойтись возможностями ручного скважинного насоса.

И в завершение публикации, для тех, кто всегда старается все смастерить собственными силами, предлагаем интересный видеосюжет, в котором домашний мастер делится своим опытом изготовления ручного насоса для скважины.

Видео: опыт самостоятельного изготовления скважинного ручного насоса

Для создания вакуума используют механические и немеханические вакуумные насосы. К механическим насосам относятся поршневые, жидкостно- кольцевые, плунжерные, пластинчато-роторные и двухроторные (низкого и среднего вакуума), турбомолекуляр- ные (высокого вакуума); к немеханическнм - эжекторные н бустерньге (низкого и среднего вакуума), сорбционные (среднего и высокого вакуума); диффузионные, магнитные электрораз- рядные, геттерно-ионные, криоиасосы и конденсационные (высокого вакуума).

На базе механических (плунжерных, двухроторных н др.), а также сорбционных, магнитных электроразрядных и диффузионных насосов выпускают типовые вакуумные агрегаты.

Поршневые вакуумные насосы (ПВН) широко применяют в промышленности для откачки сухих газов и газов с примесью капельной жидкости. Преимущества ПВН - высокие КПД и надежность работы, возможность длительной эксплуатации; недостатки - значительная металлоемкость, большие габариты, потребность в фундаментах или специальных опорных конструкциях из-за наличия неуравновешенных сил.

Для уменьшения давления всасывания в ПВН применяют перепуск газа иысокого давления, оставшегося в мертвом объеме А после процесса нагнетания, в полость В цилиндра, в которой закончился процесс всасывания. Для этого в цилиндре выполняют перепускные каналы Б. По ним газ перетекает из полости А в полость В,

и давления в этих полостях выравниваются. Таким образом, обратное расширение газа в полости А начинается с более низкого давления; ход поршня, соответствующий обратному расширению, уменьшается, в результате быстрота действия насоса, при определенном отношении давлений нагнетания и всасывания, увеличивается, а пре- дельное давление всасывания уменьшается. Перепуск газа приводят к увеличению затрат мощности, так как энергия расширения газа, выделяемая в процессе выравнивания давления, не может быть возвращена в процессе обратного расширения. Введение перепускных каналов в ПВН с распределением газа самодействующими клапанами позволяет уменьшить предельное давление всасывания до 1...2 кПа.

Применение золотника поршневого типа с уплотнением поршневыми кольцами увеличивает среднюю скорость поршня, ограниченную допускаемой скоростью газа в окнах всасывания я перепускных каналах, а также неуравновешенными инерционными силами.

(Когда поршень находится в правой мертвой точке, золотиик от среднего положения движется вправо, так как угол между коленом вала, к которому крепится шатун поршня, и эксцентриком золотника равен 90°, причем эксцентрик золотияка отстает. Перепускной канал Б в это время открыт. Происходит перепуск газа высокого давления из полости Λχ в полость Л и, где закончился процесс всасывания. Перепуск уменьшает давление газа в мертвом пространстве полости.4ι н таким образом увеличивает быстроту действия насоса. Перепуск продолжается Д° . тех пор, пока поршень, перемещаясь влево, не перекроет перепускные ка

налы, расположенные на зеркале цилиндра (рнс. 9.2, 6).

При движении поршня объем замкнутой полости Αχ увеличивается. Происходит процесс расширения ί-2 . При этом золотник движется вправо, перекрывая цилиндровый канал, так как необходимо исключить возможность одновременного протекания перепуска и всасывания.

|

|

Рнс. Теоретические индикаторные диаграммы ПВН системы МВТУ при двухступев" чатом (о), одноступенчатом (в) режиме

Всасывание заканчивается немного раньше начала перепуска, поскольку необходимо гарантированно исключить возможность одновременного протекания процессов всасывания и перепуска. С момента, когда золотник перекроет цилиндровый канал, до момента, когда поршень начнет открывать перепускной канал (рнс. 9.2, ж), происходит расширение газа в замкнутой полости цилиндра Лх (кривая 3-4 - см. рнс. 9.3). Во время перепуска, который начинается с момента, когда поршень откроет перепускной канал, поршень достнгвет левой мертвой точки (см. рис. 9.2, з) и начинает движение вправо. Цилиндровые каналы во время перепуска закрыты. Процесс перепуска (см. рис. 9.3, кривая 4-5) продолжается до тех пор, пока поршень не закроет перепускной канал (см. рис, 9.2, и).

Золотник откроет цилиндровый канал, двигаясь " влево от положения, изображенного на рис. 9.2, к, лишь через некоторое время после закрытия перепускного канала, В это время происходит процесс поджатая (см. рис. 9.3, кривая 5-6). После открытия цилиндрового канала (см. рнс. 9.2, к) полости цилиндра Лх и золотника 5χ соединяются, давления в ннх выравниваются (см. рис. 9.3, кривые 6-7 н Ь-с). Газ, сжимаясь, переходит в 4 золотниковую полость.

Сжатие газа в объеме полостей цилиндра и золотника протекает в два этапа. На первом этапе (см. рис. 9.2, к) объем полости βχ увеличивается, а полости Л1 уменьшается, причем увеличение объема полости βχ происходит с уменьшающейся скоростью, так как золотник подходит к мертвой точке, а скорость уменьшения объема полости Aj возрастает по МеРе приближения поршня к среднему положению. Первый этап длится до Момента достижения золотником мерт- в°й точки (рис. 9.2, л). Этому этапу ^Катия соответствуют кривые 7-d * °-d иа индикаторной диаграмме (см. Рис. 9.3). ПрИ движении золотника право происходит второй этап сжатия, уличительная особенность которого - Дновремекное сжатие в полостях ци- индра и золотника. Этот этап сжатия "-.кривые d-8 и d-е) завершается,

когда газ из полости цилиндра переходит в золотниковую полость и золотник перекрывает цилиндровые каналы (см. рнс. 9.2, м).

Затем в цилиндре происходит поджа- тие (см. рис. 9.3, кривая 9-10), после чего мертвое пространство цнлнндра соединяется через перепускные каналы с другой полостью цилиндра, в которой только что закончился’ процесс всасывания (см. рнс. 9.2, а). На индикаторной диаграмме (см. рис. 9.3, а) перепуску соответствуют кривые 10-1 и 4-5. После того как золотник, перекрыв цилиндровые каналы, отделит золотниковую полость от цилиндра, в ней последовательно происходят процессы дополнительного сжатия и нагнетания (кривые соответственно е - т н т-а на рис. 9.3, а). По окончании процесса нагнетания в золотниковой полости начинается обратное расширение газа мертвого пространства золотника (кривая а-Ь).

В рассмотренном случае золотник служит дожимающей (второй) ступенью, поэтому такой режим работы называют двухступенчатым.

В одноступенчатом режиме работы " вакуумного иасоса системы МВТУ сжимаемый газ достигает давления нагнетания уже при сжатии в объединенном объеме полостей золотника " и цилиндра. Поршень нагнетает сжатый газ в нагнетательный трубопровод до" момента, которому соответствует схема на рнс. 9.2, м.. После этого золотник выталкивает газ из золотниковой по-, лостн. Одноступенчатый режим сжатия в вакуумном насосе системы МВТУ возможен прн больших давлениях всасывания.

Использование золотника поршневого типа в роли дополнительного сжимающего органа приводит к улучшению объемных характеристик и уменьшению предельного остаточного давления.

Жидкостно-кольцевые насосы

Жидкостно-кольцевые вакуумные насосы (ЖКВН) различают по числу рабочих циклов, типу подвода и отвода газа, используемой в кольце жидкости.

По числу рабочих циклов ЖКВН Делят на вакуумные насосы простого И двойного действия.

|

Схемы ЖКВН простого и двойного действия |

В ЖКВН двойного действия (рис. 9.8, б) колесо 1 концентрично ’ расположено в овальном корпусе 4 с двумя всасывающими в и двумя нагнетательными г окнами. Теоретически по быстроте действия ЖКВН двойного действия должны в 2 раза превосходить ЖКВН простого действия прн одинаковых размерах рабочих колес. Однако из-за потерь и особенно из-за переноса большого количества газа в зазоре д с нагнетания иа всасывание различие быстроты действия составляет лишь 40...60%.

По типу подвода н отвода откачиваемого газа ЖКВН делят на насосы с осевым (рис. 9.9, а) и радиальным (рис. 9.9, б) подводом и отводом газа.

При осевом подводе газа в торцовых крышках 4 (рис. 9.9, а, вариант 1) или в центральном корпусе 5 (вариант 2) выполняют всасывающие окиа в. Откачиваемой газ подается в рабочие ячейки в осевом направлении через всасывающий патрубок 2, полости е в крышках 4 или в корпусе 5 и вса-. сывакмцие окна в. После сжатия газ выбрасывается в осевом направлении через нагнетательные окна а, крышки 4 или корпус 5 в нагнетательный патрубок 1

|

|

При радиальном подводе откачиваемого газа в корпусе ЖКВН устанавливают неподвижные конусы 8 (рис. 9.9, б) с всасывающими ж и нагнетательными окнами. В ступице колеса 6 между лопатками выполнены отверстия и. Когда отверстия и располагаются над всасывающим окном ж, газ через всасывающий патрубок, полости л торцовой крышки 7, всасывающую полость м корпуса 8, окио ж И отверстия и в радиальном направлении попадает в рабочие ячейки. Когда отверстия и располагаются над нагнетательным окном, газ выбрасывается в радиальном направлении из рабочих ячеек в иагиетательиую полость к конуса 8 и оттуда поступает в нагнетательный патрубок.

ЖКВН делят на водокольцевые н жидкостно-кольцевые. В водокольцевых вакуумных насосах в качестве рабочей жидкости используют воду, в жидкостно-кольцевых - кислоты, Щелочи, органические жидкости и др.

Благодаря наличию жидкостного кольца и большой поверхности теплообмена между газом и жидкостным кольцом процесс сжатия газа в ЖКВН близок к изотермическому и показатель политропы сжатия в водокольцевых вакуумных насосах п= 1,1 ... 1,15. Температура жидкости в жидкостном кольце поддерживается в заданных пределах благодаря подводу охлажденной жидкости и отводу нагретой. Рабочая жидкость обычно поступает через торцовые зазоры д (см. рис. 9.9, а) или через всасывающее окио. Реже рабочую жидкость подводят через отверстия в корпусе "ЖКВН. Эти отверстия обычно выполняют ^непосредственно эа нагнетательным окном, чтобы большую часть газа выбросить в нагнетательное окно и подать в область всасывающего окна наиболее холодную жидкость. Однако наиболее часто жидкость подают в тор· цовые зазоры, что приводит к их уплотнению и уменьшению перетеканий газа·

Жидкость ОТВОДЯТСЯ ИЗ ЖИДКОСТНОГО кольца через нагнетательное окно· Для того чтобы отделить откачивав· мый газ от жидкости, за нагнетатель^ ным патрубком 1 установлен сборник жидкостц (см. рис. 9.9, а).

Процесс сжатия происходит с интенсивным теплообменом, это позволяет откачивать с помощью ЖКВН легко разлагающиеся, полимеризую- щиеся, воспламеняющиеся и взрывоопасные газы и смеси. Наличие жидкостного кольца позволяет откачивать газы, содержащие пары, капельную жидкость, твердые инородные включения типа пыли и даже абразивных частиц. Соответствующий подбор рабочей жидкости обеспечивает откачку агрессивных газов (иапример, для перекачки хлора используют серную кислоту концентрацией 97 ... 98%), исключает загрязнение откачиваемых газов и объемов парами масел.

Недостатки ЖКВН: высокие затраты мощности на вращение жидкост·; ного кольаа и, как следствие этого, относительно низкий КПД; высокое предельное остаточное давление (2,66 ... 9,31 кПа для одноступенчатых вакуумных насосов, 0,133 ... 0,665 кПа для двухступенчатых); небольшая окружная скорость на периферии рабочего колеса, что приводит к увеличению габаритных размеров (например, по сравнению с пластинчато-роторными, двухроторнымн вакуумными насосами).

|

жении жидкость ие отрывается от

внутренней поверхности корпуса и не образуются обратные потоки; лопатки рабочего колеса погружаются в жидкостное кольцо или касаются его при любом угле поворота рабочего колеса; осевая составляющая скорости потока жидкости в безлопаточцом пространстве мала по величине, локализована в пограничном слое возле торцовых стеиок и не оказывает существенного влияния на характер течения жидкости.

Двухроторные насосы

В двухроторных вакуумных насосах роторы 2 и 3 выполняют с прямыми двумя (рис. 9.26, а) или тремя (рис. 9.26, б) либо с винтовыми (спиральными) (рнс. 9.27) лопастями. Угол закрутки лопастей, (не превышает 180°)--это угол х, иа который повернут вокруг продольной оси ротора один торец относительно другого. Роторы вращаются в корпусе /.

Синхронное вращение роторов и зазоо между ними обеспечивают синхронизирующие шестерни, смонтированные на валах роторов. Так как между роторами, а также между роторами и корпусом в рабочем состоянии поддерживается гарантированный зазор, в полости сжатия газа смазочный материал не подается.

Откачка газа происходит следующим образом. Полость 1 (рнс. 9.28, а) отходит от окна всасывания, но еще не

совпадает с окном нагнетания. В следующий момент времени (рис. 9.28, б) полость / совмещается с окном нагнетания и давления в полости / и линии нагнетания выравниваются, т. е. происходит процесс внешнего сжатия. После выравнивания давлений газ из полости 1 подается в полость нагнетания вместе с газом, находящимся в полости II (рис. 9.28, в). При повороте роторов на угол 90° (рис. 9.28, г) газ из полости I вытесняется роторами в полость нагнетания, процесс освобождения полости II от газа заканчивается н между ротором 2 и корпусом 1 образуется полость III, в которой с момента времени, соответствующего рис. 9.28, г, начнут осуществляться процессы, аналогичные произошедшим в полости I. В моменты времени, соответствующие рис. 9.28, д и е, газ из полости 1 продолжает подаваться в нагнетательное окно, а в момент времени, соответствующий повороту роторов на 180°, процесс вытеснения газа из полости 1 заканчивается. Далее процесс начнет повторяться (см. рис. 9.28, а), но место полости I займет полость IV, полости III - полость II, полости II -

Винтовой ротор двухроторного вакуумного насоса |

полость III, полости IV - полость /, Таким образом, за один оборот каждого ротора в полость иагиетания ротором 2 подается газ нз полостей II и 111, а ротором 3 - газ из полостей I и IV.

Процесс внешнего сжатия неэкономичен, поэтому двухроторные вакуумные иасосы применяют при небольших перепадах давлений или при давлении всасывания 1,33 ... 133 Па. Относительно большие перетекания газа нз полости нагнетания в полость всасывания из-за наличия зазоров между роторами, а также между роторами и

Пластинчато-роторные н пласти ичато-статор иы е иасосы

Пластинчато-роторные вакуумные асосы - ПРВН (со смазочным материалом и без него, маслозаполиениые

с масляным уплотнением) выпускают с числом пластин четыре и более. ПРВН предназначены для откачки воздуха и неагрессивных газов, предварительно очищенных от механических загрязнений и капельной жидкости.

ПРВН с масляным уплотнением выполняют обычно с двумя пластинами в роторе, а пластинчато-статорные - с одной пластиной в корпусе. Эти насосы предназначены для откачки воздуха, газов, не вступающих в реакции с маслами и материалом деталей насосов, и парогазовых смесей, предварительно очищенных от капельной влаги и механических примесей, а также для поддержания низкого и среднего вакуума в герметичных Объемах.

|

φ=0  |

В цилиндрической расточке корпуса 1 ПРВН (рнс. 9.43, а) эксцентрично расположен цилиндрический ротор 2. В роторе выполнены пазы, в которые вставлены пластины 3 из металла, асботекстолита или пластмассы. При вращении ротора пластины под действием центробежной силы выходят из пазов н прижимаются к цилиндрической поверхности расточки корпуса. При этом серпообразное пространство между ротором и цилин- .дрнческой расточкой корпуса делится на отдельные рабочие ячейки. При угле поворота ротора φ = 180°... О объемы рабочих ячеек увеличиваются, они соединяются со всасывающим окном и заполняются откачиваемым газом. Когда объем рабочей ячейки достигает максимального значения, она отходит от всасывающего окна. При дальнейшем вращении ротора объемы рабочих ячеек уменьшаются и в них происходит процесс внутрен

него сжатия. При соединении рабочих ячеек с нагнетательным окном начинается процесс нагнетания, в течение которого газ подается в нагнетательный трубопровод. В вакуумных насосах выполняют перепускной канал, через который газ из «мертвого» объема

поступает в первую ячейку сжатия. Перепуск газа увеличивает коэффи- циент откачки, а следовательно, и быстроту действия вакуумного насоса.

Пластины ПРВН выполняют радиальными (рис. 9.43, а) и наклонными (рис. 9.43, б). Выполнение пластин наклонными позволяет увеличить их длину, а следовательно, срок службы. уменьшить вероятность заклинивания пластин в пазах ротора (с этой точки зрения наиболее предпочтительно значение угла наклона пластии ψ = 8 ... 15°), уменьшить мощность, затрачиваемую на преодоление трения при движеиин пластин в расточке корпуса и в пазах ротора (при ψ = - 8 ... 15° это уменьшение не превышает 1...2% и достигает 30...40% при ψ= 40... 50°). В СССР ПРВН выполняют, как правило, с радиальными нли наклонными пластинами (с ψ = 8... 15°), с водяным или воздушным охлаждением.

В маслозаполиеииых насосах масло отводит теплоту сжатия, смазывает трущиеся детали и уплотняет зазоры. Температура газа иа лниии иагиетання в этих насосах в пределах 333... 373 К

В машниах со смазочным материалом последний только смазывает трущиеся поверхиости.

В пластиичато-роторных вакуумных иасосах маслозаполнеииого типа внутри цилиндрической расточки корпуса 1 (рис. 9.441 эксцентрично расположен цилиндрический ротор 2. В пазу ротора размещены две пластины 8 и 9 с пружиной 7 между ними. При вращении ротора пластины центробежными силами и силой упругости пружины прижимаются к внутренней расточке корпуса и делят серпообразную полость между ротором и расточкой корпуса иа две полости. При врашении вала объем одной полости периодически увеличивается и в нее всасывается газ: в это же время объем другой полости периодически уменьшается и в ней происходят сжатие газа. ПРВН выполняют одно·

и двухступенчатыми. В двухступенчатых насосах для уменьшения потерь между первой н второй ступенями их соединяют каналом а. Клапан 6 иа линии нагнетания второй ступени о

гружен в основной масляный резер- вуар Ю. В двухступенчатых насосах геометрические размеры ступеней одинаковые, но пластины смещены одна относительно другой иа 90°/

В пластиичатб-статориых насосах пластина 3 (рис, 9.45) движется возвратно-поступательно в пазу корпуса /, прижимается к ротору 2 рычажным механизмом 5 и делит серпообразную полость между ротором 2 и корпусом 1 на две рабочие ячейки Газ всасывается через входной патрубок 4, который перекрывается ротором. Когда входной патрубок 4 открыт, газ входит в рабочую ячейку приблизительно в течение одного оборота ротора. При отделении входного патрубка от рабочей ячейки в ней происходит сжатие газа. Когда разность давлений газа в рабочей ячейке н в нагнетательном патрубке превысит потери давления в клапане 6, последний откроется, и газ вытесиится в нагнетательный патрубок.

Характерная особенность пластнчато-статорных и. пластинчато-роторных вакуумных насосов маслозаполненного типа - наличие масла в рабочих полостях, заполняющего зазоры и исключающего перетекание газа через них. Кроме того, клапаны этих насосов работают под заливом масла, что повышает их герметичность, практически сводит к нулю мертвые объемы, увеличивает быстроту действия насосов и создаваемый вакуум.

Применяемые для насосов масла должны иметь· определенную вяз- · кость как при комнатной температуре, чтобы не затруднять его пуск, так и при рабочей (333 ... 343 К) температуре, при которой не должна ухудшаться смазывающая способность. Кроме того, масла не должны окисляться и разлагаться при рабочей температуре, воздействовать иа де- тали насосов; давление паров масла Должно"быть невелико, чтобы насос обеспечивал низкое предельное остаточное давление.

В момент запуска вакуумного иасоса масло часто выбрасывается во всасываний трубопровод; после остановки

насоса, если не обеспечено" равенство давлений во всасывающем н нагнетательном патрубках, масло под действием атмосферного давления может выдавливаться в вакуумную систему. В связи с этим иа всасывающий патрубок 5 устанавливают электромагнитные клапаны 4 и 3 (см. рис. 9.44).

Обычно в дасосы заливают ограниченное количество масла, поэтому для защиты от заброса масла в вакуумную систему можно использовать также предохранительную емкость, предусматриваемую непосредственно в насосе или вие его. При остановке насоса масло выдавливается в, эту емкость. На всасывающем патрубке насосов можно, предусматривать емкости с поплавковым клапаном. Когда масло выдавливается в эту емкость, оно поднимает поплавковый клапан, который перекрывает вакуумную систему. Однако из-за ограниченных объемов такая система защиты недостаточно надежна.

Иногда насосом с масляным уплотнением необходимо откачивать пары, ограниченно растворимые в масле (например, водяные), легко растворимые в масле (трихлорэтилен), и пары или газы, которые химически взаимодействуют с маслом вакуумного иасоса.

При откачке паров, ограниченно растворимых в масле, при каждом ходе сжатия, когда давление в рабочей ячейке достигает давления насыщения паров при данной температуре, пары конденсируются. Образовав-

шинся конденсат вместе с маслом выбрасывается в основной масляный резервуар 10 (см. рнс. 9.44). По мере загрязнения масла в основном резервуаре конденсатом все большее его количество поступает в вакуумный насос. Здесь конденсат на стороне всасывания испаряется н создает противодавление, препятствующее поступлению в насос новых порций смеси пара и газа. Кроме того, нз-за образования водомасляной эмульсин

·" · ухудшается смазывание поверхностей трения, что приводит к нх быстрому изнашиванию. Прн откачке легко растворимых в масле паров растворяется не только конденсат, но н пар. Прн этом пар и конденсат равномерно распределяются в масле основного резервуара и не оседают на дно, как это бывает при откачке водяных паров. При откачке газов н паров, реагирующих с маслами, образуются шлам, осадки и др.

Диффузионные насосы

Принцип действия. Диффузионные иасосы применяют для откачки вакуумных систем до остаточных давлений 10-1 ... Ι0"5 Па и ниже. При таких давлениях длина свободного пути молекул откачиваемого газа практически всегда больше диаметра впускного отверстия насоса, поэтому в нем возникает молекулярный режим течения газа." При тепловом движении через впускное отверстие насоса молекулы газа направляются к паровой струе. Механизм удаления газа в диффузионных насосах обусловлен диффу

зионными процессами. Под действием разности концентраций газа над паровой струей и в струе /’концентрация газа в струе вблизи сопла пренебрежимо мала) ппоисходнт диффузия газа в струю. Попав в струю, моледулы газа получают импульсы от молекул пара в направлении парового потока и уносятся вместе со струей к стенке корпуса насоса: пои этом пар конденсируется на охлаждаемой стенке, а газ, сжатый в струе до

выпускного

. давления ступени, перетекает вдоль стенки в простоанство над следу10®” ступенью иасоса.

Наряду с прямой диффузией газ^ происходит и обратная ДиффУзИЯп.струю со стороны форвакуума. иако в этом случае молекулы газ > движущиеся в обратном иаправлен " сталкиваются с движущимися им встречу молекулами пара и оГгесма; ются обратно в сторону форвакУУ " лишь небольшая часть молекул ф10 продиффундировать через стру*0 в

,>атном направлении. Число молекул |аза, диффундирующих через струю., обратном направлении, при оптимальном режиме работы насоса не- оизмеримо мало по сравнению с чис- ‘0м молекул газа, диффундирующих в струю со стороны впускного отвергая насоса. Однако в некоторых случаях. например пои откачке легких газов насосом, режим работы которого,птималеи для откачки воздуха, влияние обратной диффузии может заметно сказываться на характеристиках иасоса.

Устройство насосов. Диффузионные насосы подобно бустер ным являются многоступенчатыми системами с соплами обращенного зонтичного типа.

В зависимости от рода рабочей жидкости, используемой д насосе, современные диффузионные насосы подразделяют на паромасляные и парортутные.

В паромасляиых иасосах используют различные рабочие жидкости органического происхождения с низким дав-, лением пара при нормальной температуре. Как правило, это - смеси фракций с различными давлениями пара и молярными массами.

В связи с этим следует отметить, что требования к рабочей жидкости" паромасляных насосов , обеспечивающие наиболее благоприятные условия работы отдельных ступеней, различны. Так, для работы первой (входной) ступени, определяющей предельное" остаточное давление и быстроту действия насоса, нужна рабочая жидкость с низким давлением пара при нормальной температуре (дли получения низкого остаточного давления) и. при рабочей температуре в кипятильнике,. Щ связи с необходимостью создания Варовой струи малой плотности для обеспечения большой скорости диффузии газа в струю). Для последней (выходной) ступени, определяющей Ваибольшее выпускное давление на- давление пара при нормальной ™пературе несущественно, а давле- й е пэра при рабочей температуре.

, кипятильнике должно быть возможно - льщим для получения струи высо-

3 плотности. С учетом этого в кои- .РУЧшях современных паромасля-

“ ДиффуЗИ0ННЫХ насосов предусма- ,·®310"1" фракционирование рабочей кости н самом насосе. При этом

тяжелые фракции с малым давлением пара направляются к первой ступени, а легкие фракции с большим давлением пара - к последней ступени. Такие иасосы называют фракционирующими.

Схема типичного паромасляного трехступенчатого Фракционирующего диффузионного насоса дана на рис. 10.25. Первые две ступени насоса - зонтичного типа, третья ступень - эжекторная. Для фракционирования рабочей жидкости в насосе разделены трубы, подводящие пар к ступеням, и на днище насоса установлен специальный лабиринт, образуемый фракционирующими кольцами. Конденсат масла, стекающий по стенке корпуса 3 насоса в кипитиль-· инк, попадает через прорези в нижней -части внешнего, паропровода в про- стоаиство между внешней и внутренними трубами; проходя по лабиринту во фракционирующем устройстве, рабочая жидкость рспаряется, обедняясь по мере движения к внутренней трубе, легкими фракциями с высоким давлением пара. Утяжеленная часть рабочей жидкости, состоящая из фракций с низким давлением пара, поступает во внутреннюю трубу и направляется к первой, высоковакуумиой ступени,

а легкие фракции поступают во вторую и эжекторную ступени. Корпус 3 насоса и маслоотражатель I охлаждаются водой.

В ряде случаев, например в передвижных установках, насосы с водяным охлаждением применять неудобно; тогда используют насосы с принудительным воздушным охлаждением, (рис. 10.26). Насос охлаждается вентилятором I, установленным на корпусе 2, для более эффективного ох-

/ ■» ловушка; 2 - сопло; 3 - нагреватель; 4 - теплоизоляция

лаждения на корпусе иасоса предус трены ребра.

Основные конструкционные мате- риалы паромасляных насосов - алюминий (детали.паропровода, сопла) и низкоуглеродистая или коррозионно-стойкая сталь (корпус).

Парортутные наеосы конструктивно" отличаются от паромасляных, что обусловлено свойствами ртути как рабочей жидкости. Во-первых, ртуть является однородной ЖЯДКОСТЬЮ, не. изменяю·, щей своего состава в кипятили к яке насоса; поэтому в парортутных насо* сах отсутствуют фракционирующие устройства н все ступени насоса пи* таются паром одного состава. Во* " вторых, ртуть химически активна,t ■ что обусловливает выбор конструкционных материалов насоса. "··"

- Один из наиболее распространенных, применяемых главным образом в лабораторных условиях, парортутных насосов - одноступенчатый стеклянный насос (рис. 10.27), очень поостой по устройству. Сопло 2 выполнено пи- лиНдрическнм. Такие насосы с различными размерами и характеристиками обычно изготовляют сами потребе гелй.

В металлическом парортутном трех^ ступенчатом насосе И-50Р (рис. :0.28) конфузор последней эжекторной ступени служит одновременно патрубком, соединяющим насос с выходной дисковой ловушкой. В связи с тем, 4fo давление пара ртути при ноималь- ной температуре велико (ОЛ Па), для получения высокого вакуума в" откачиваемом сосуде между пягортут- ным насосом и откачиваемым сосудом необходимо устанавливать охлаждаемую до низкой температуры ловушку, При использовании ловушки, охлаждаемой жидким азотом, лзрортуигый насос позволяет получить в хорошо обезгажеиной пои Т - 723 К системе р„ = 10~10 Па.

Рабочие жидкости. Ртуть обладай рядом преимуществ, обусловивших в® применение в качестве рабочей жидкости в высоковакуумных насосах: оДйО" родность состава; стабильность свойств в процессе работы в насосе (ртуть н* разлагается при рабочих гемператГ рах); стойкость к окислению воздух0-] высокое давление кара при.шбоче» температуре в кипятильнике- травяИ*

цельно малая растворимость газов.

Недостатки ртути: высокое давление пара (0,1 Па) при нормальной температуре (для получения в откачиваемом сосуде давления ниже 0,1 Па между насосом и сосудом необходимо устанавливать охлаждаемую до низ- к0й температуры ловушку); высокая химическая активность по отношению к металлам (ртуть образует амальгамы с большей частью металлов, что ограничивает выбор конструкционных материалов для насоса); токсичность па-" ров (необходимо создавать специальные помещения для работы со ртутью и соблюдать меры предосторожности, исключающие повышение концентрации паров ртути в рабочих помещениях). Ртуть, предназначенная для работы в насосах, должна быть хорошо очищена.

Указанные недостатки ртути, особенно токсичность паров, существенно ограничивают возможность ее использования в качестве рабочей жидкости в насосах. Ртутные насосы используют главным образом для откачки систем, в которых пары ртутя являются рабочей средой (ртутные выпрямители, лампы), и в установках, где необходима высокая чистота рабочей среды (в масс-спектрометрах, сверхвысоковакуумных системах термоядерных установок и др.).

Высоковакуумные масла лишены указанных недостатков. Они химически инертны, неядовиты я имеют низкое давление пара при нормальной температуре, позволяющее получать предельное остаточное давление 10-4 ... i0~5 Па и ниже без применения низкотемпературных ловушек.

В высоковакуумных паромасляиых насосах применяют в основном рабочие жидкости четырех типов: минеральные масла; кремнийорганические соединения; сложные эфиры органиче- Ских спиртов и кислот; синтетические Углеводородные жидкости.

Минеральные масла получают вакуумной дистилляпией продуктов переработки нефти. Это неоднородные по составу жидкости, представляющие со-

°й смеси углеводородов с различными Молекулярными массами и температу-

рами кипения, отличающиеся низким давлением пара при нормальной тем- пературе. Насосы, работающие на этих маслах, создают предельное остаточное давление 10~4 ... 10~6 Па. Минеральные масла имеют, как правило, достаточно высокую термостойкость и сравнительно невысокую термоокислительную стойкость (при окислении, образуют смолистый осадок на внутренних поверхностях насоса).

Несмотря на высокую термическую стабильность минеральных масел, состав остаточных газов в хорошо тренированном насосе в значительной мере определяется продуктами разложения масла в кипятильнике насоса. В спектре остаточных газов (рис. 10.29) в насосе, работающем на минеральном масле, присутствует значительное количество тяжелых углеводородов. Несмотря на малую термоокислительную стойкость и образование летучих углеиодородои, минеральные масла наиболее широко распространены благодаря относительно невысокой стоимости (по сраинению с другими рабочими жидкостями). Отечественная промышленность выпускает иысоховаху- умные минеральные масла ВМ-1 и ВМ-5, являющиеся продуктами дистилляции медицинского иазелиноиого масла; самое дешевое масло (ВМ-1) получают однократной, а масло ВМ-5 -_ двукратной дистилляцией вазелинового масла. Масло ВМ-5 имеет более однородный состаи и более высокую термическую стойкость по сравнению с маслом ВМ-1. Предельное остаточное давление насоса при работе иа масле ВМ-5 на порядок ниже, чем при работе на масле ВМ-1, иремя достижения остаточного даиления и 1,5 раза меньше. Следует заметить, что характеристики минеральных масел зависят от сорта нефти, используемой и качестие исходного сырья.

Синтетические углеиодородные жидкости дороже минеральных, но для производства периых не требуется дефицитное сырье (нефть); состаи и характеристики их точно иоспроизио- димы. Синтетическая углеиодородиая жидкость Алкарен-24 иа осиоие алкил- иафталирои имеет низкое даиление пара при нормальной температуре, позиоляющее получать предельное остаточное давление диффузионного иасоса 10~® ... 10-7 Па, по термоокислительной стойкости превосходит минеральные масла.

Кремиийоргаиические жидкости -

полисилоксановые соединения, молекулы которых состоят из чередующихся атомов кремния и кислорода, с присоединенными углеводородными радикалами по свободным сиязям кремния. Благодаря сильной сиязи между кремнием и кислородом кремнийорга- нические жидкости обладают высокой термической и термооки слител ьной стойкостью. Попадание и насос атмосферного воздуха ие илияет, как правило, иа эксплуатационные свойства рабочей жидкости. Кремнийорганиче- ские жидкости инертны к иоде. Осиоей промышленный выпуск иысокоиакуум- иых кремнийорганических жидкостей ПЭС-В-1 и ПЭС-В-2 (узкие фракции полиэтилсилоксаноиой жидкости), а также ПФМС-2/5л (узкая фракция полифенилметилсилоксановой жидкости). Осваивается промышленное производство жидкости 133-38

(ПФМС-13) - смеси метилфенилсилок- сзнои, по окислительной стойкости и 1,5 раза превосходящей жидкость ПФМС-2/5л и предназначенной для замены последней. Еще большую окислительную стойкость имеет жидкость 133-35 (МФТ-1) - метилфенилпикло- тетрасилоксан; по термоокислительной стойкости она в 2 ... 3 раза превосходит жидкость 133-38. Эти жидкости имеют низкое даиление пара при нормальной температуре и позволяют получать предельное остаточное даиление диффузионного насоса до 10-4 Па,

В диффузионных насосах, предназначенных для получения сверхвысокого иакуума, применяют кремнийоргзни- ческие жидкости ФМ-1 (пентафеиил- трисилоксан) и ФМ-2 (гексафенил- тетрасилоксан), обладающие ультра- иизким давлением пара при нормальной температуре (10“® ... 10"11 Па) и позволяющие создавать предельное остаточное даиление диффузионного иасоса ниже 10"7 Па без использования лоиушек, охлаждаемых жидким азотом. По термоокислительной стойкости жидкости ФМ-1 и ФМ-2 лив® немного уступают жидкости 133-35.

Эфиры, используемые в качестве рабочих жидкостей и отечественны* Диффузионных насосах, представляю7, собой полифенил оные Соединения, личающиеся исключительно термической стабильностью.

Промышленность выпускает сиерх- вьгсоковакуумные рабочие жидкости 5Ф4Э с давлением пара при нормальной температуре около Ш~в Па и М-5Ф4Э’ с давлением пара 10~10 Па; создаваемые диффузионным насосом предельные остаточные давления при работе на этих жидкостях составляют соответственно δ-ΙΟ-* и 5-10"8 Па. В спектре остаточных газов практически нет тяжелых углеводородов. По термоокислительисй стойкости эфиры превосходят минеральные масла, но уступают кремнийорганическим жидкостям ФМ-1 и ФМ-2. Недостаткя эфиров - сравнительно высокая температура застывания (277,4 К) и кристаллизация на холодных поверхностях.

. Освоено промышленное производство некристаллизующей ся поли- феинлоиой жидкости В-ПФЭ с температурой застывания ниже 273 К и давлением пара при нормальной температуре около 10~10 Па.

В диффузионных насосах, предназначенных для откачки коррозионных газов (кислорода, галоидов, галоид- содегжащих соединений и др.), можете быть применена высоковакуумная рабочая жидкость МВД на основе перфтор полиэфиров. Жидкость пожаро- н взрывобезопасна.

Основные характеристики рабочих жидкостей диффузионных насосов приведены и табл. 10.6.

Характеристики диффузионных насосов. В рабочем диапазоне давлений быстрота действия диффузионного насоса не завись т от впускного давления (рнс. 10.30, участок //) и уменьшается в области низких (участок /) и высоких (участок III) давлений.

Уменьшение быстроты действия при низких давлениях обусловлено тем. что в этой области проявляется обратная диффузия газа через пароиую струю. Кроме того, сущестиенную роль Начинают играть газы, иыносимые с пароиой струей из кипятильника Насоса и иыделяемые стенками насоса. При конденсации пароиой струи иа стеяках насоса некоторое количество газа, сжатого ею до повышенного Давления (особенно и области форва- Нуума), растворяется в конденсате и Попадает имеете с газом и кипятиль-

ник иасоса. Этот газ наряду с обратной диффузией и газоотделениями стенок иасоса в значительной мере определяет предельное остаточное давление р0 насоса и уменьшает быстроту действия S. При р - р0 быстрота действия S = 0.

По мере увеличения впускного давления масса газа, удаляемого насосом из откачиваемого сосуда, увеличивается по сравнению с массой газа, возвращаемого вследствие протизо- диффузни, газоотделений н со струей из кипятильника. Когда эти массы становятся несоизмеримы, быстрота действия перестает зависеть от впускного давления (участок II).

С увеличением впускного давления повышается выпускное давление насоса, регламентируемое быстротой действия форвакуумного насоса. Увеличение выпускного давления приводит к возникновению скачка уплотнения в струе, перемещению его к соплу и отрыву струи от стенок насоса, сопровождающемуся перетоком газа из области, форвакуума в область высокого иакуума. При этом быстрота действия насоса уменьшается до быстроты действия фориакуумного иасоса. Быстрота действия насоса зависит от мощности нагревателя, рода откачиваемого газа и его температуры, рода рабочей жидкости.

Не каждый российский загородный дом оборудован таким же водоснабжением, как городские жилища, а потому в наших деревнях до сих пор пользуется популярностью ручной насос для воды (колонки или колодца), подающий артезианскую воду. Рассмотрим, какие их виды есть, а также узнаем, можно ли изготовить подобное устройство своими руками.

1 Виды насосов для воды из скважины

Прогресс не стоит на месте и наряду с ручными имеются еще и электрические насосы. Они также весьма популярны у людей, проживающих за городом, но и простое устройство, приводимое в действие мускульной силой, пока не сдает своих позиций. В чем секрет такой популярности и долголетия? Скорее всего, в невысокой цене и экономии электроэнергии. Сюда можно приплюсовать и независимость от внешних водопроводящих сетей, отсутствие какой-либо платы за обслуживание трубопровода.

Виды или скважины разделяют по принципам, которые лежат в основе их работы:

- поршневые;

- штанговые;

- глубинные.

2 Суть поршневого устройства

Ручной косвенно знаком, наверное, любому с детства. Именно такие устройства применяются для того, чтобы накачивать велосипедные шины. Насосы, создающие наибольшее давление на выходе, вряд ли подойдут для подачи воды в резервуар колодца из глубоко расположенных скважин. Максимальное залегание грунтовых вод, при котором возможно применение ручного поршневого приспособления составляет 8 м, а высота самой колонки, устанавливаемой на поверхности, обычно составляет 70–100 см.

Принцип ручного поршневого насоса заключается в следующем:

- В спокойном состоянии поршень находится в нижней части цилиндра, дисковый клапан закрыт, а расположенный на самом поршне другой клапан сдерживает жидкость от перетекания из верхней камеры в нижнюю часть насоса.

- Как только производится нажатие на рычаг, шток начинает тянуть поршень. Между ним, стенками и дном цилиндра образуется вакуумное пространство, в которое начинает поступать вода через отверстие, открывшееся после поднятия дискового клапана.

- Во время движения поршня вверх, расположенный на нем клапан закрыт, благодаря чему вода, находившаяся в верхней части колонки, поднимается до уровня выпускного крана и выливается через него наружу.

- Когда поршень достиг верхней точки, создавшееся разрежение начинает тянуть его вниз. При этом открывается поршневой клапан, пропускающий воду в верхнюю часть цилиндра.

- Под давлением воды сверху, поршень продолжает двигаться вниз, а дисковый клапан закрывается, препятствуя оттоку поступившей воды в скважину.

Особенность подобного насоса в том, что входной шланг должен быть обязательно жестким, а сама колонка установлена непосредственно над скважиной. Сами понимаете, что для владельцев дома это влечет определенные неудобства: не очень большое удовольствие ходить с ведром через весь участок, если залегание грунтовых вод не обнаружено возле дома.

3 Как работают штанговые агрегаты?

Этот ручной насос для скважины или колодца хоть и содержит принципы поршневого устройства, немного усовершенствован. И это открывает возможность перекачки жидкости с глубины, составляющей максимум 30 м. Особенность состоит в особой конструкции поршня, оборудованного специальной штангой (и название как раз происходит из-за этой модификации).

Как всегда, усложнение конструкции ведет к уменьшению прочности. Основной недостаток – частые поломки этих самых штанг. Тут, правда, все зависит от производителя, на котором лежит обязанность подбора качественных материалов и тщательности сборки. Ко второму негативному моменту можно отнести то, что сама конструкция насоса довольно-таки громоздка, а это вызывает определенные сложности при установке.

Работает этот агрегат точно так же, как и поршневой, а отличие в том, что в скважину вводится не трубопровод, через который поступает вода, а весь корпус насоса до уровня артезианских вод. То есть, резервуар вмещает в себя гораздо больше жидкости, чем простой поршневой насос, а забор воды может вестись с большей глубины. Значит, и наличие вредных примесей, попадающих в воду на меньших глубинах, исключается.

4 Особенность глубинного насоса

Этот ручной насос для скважины или колодца мало чем отличается внешне от поршневых: форма, поршень и принцип действия точно такой же. Особенность состоит лишь в том, что выпускная труба и шток, соединенный с поршнем, имеют длину, значительно превышающую те же детали у вышеназванных моделей. При необходимости величина штока может быть увеличена более 30 м.

Возможность сэкономить средства и не приобретать коммерческий вариант насоса имеет каждый мужчина, хоть немного знакомый с инструментом, да и в любом хозяйстве найдутся составляющие для простейшего устройства. Трудность вначале могут вызвать чертежи, составить их будет легче, если мы разберем, в каком порядке будем собирать самодельный агрегат.

Как сделать ручной насос для воды из скважины своими руками - пошаговая схема

Шаг 1: Изготовление корпуса

Для основы потребуется отрезок металлической трубы, диаметр которой должен быть не менее 8 см, а длина – 60–80 см. При этом толщина стенок цилиндра может быть любой. Главное условие – гладкость внутренней поверхности и отсутствие на ней коррозии. Лучше всего произвести обработку на станке. Наличие малейшей неровности будет сказываться на работе поршня и на его износе.

Шаг 2: Сооружение крышек

Цилиндр должен быть закрыт с обеих сторон. Для этого из пластика или металла необходимо вырезать два "кругляша", способных плотно закрывать диаметр трубы. Учитывая то, что эксплуатировать самодельный насос вы будете и в зимнее время, предпочтительней использовать металл во избежание разрыва крышки при обледенении. Совершенно идеальным решением можно считать наличие хотя бы одной (верхней) резьбовой крышки. Это значительно облегчит эксплуатацию насоса в случае возможных поломок. В середине крышек необходимо сделать отверстия. В верхней – для штока, в нижней – для дискового клапана.

Шаг 3: Дополнительные детали на корпусе

На расстоянии примерно 20 см от верхнего края цилиндра следует сделать сливной "носик". Изготавливается он обычно из небольшого отрезка трубы, диаметр и длину которой можно подобрать самостоятельно по своему усмотрению. Нелишним будет также присоединение к нижней части фланца, благодаря которому возможно закрепление собранной конструкции на поверхности.

Шаг 4: Сборка поршня

Материал для изготовления этой детали может быть любым. Дерево, пластик, металл – все зависит от того, как сам мастер видит условия его эксплуатации. Только не следует забывать про зиму, а также про свойства некоторых материалов расширяться и разбухать при попадании влаги. Также не надо упускать и необходимость сделать отверстие под поршневой клапан. Следующее условие – диаметр поршня должен быть таковым, чтобы как можно плотнее примыкать краями к внутренним стенкам корпуса. Как бы то ни было, нужно дополнительно снабдить эту деталь одним-двумя резиновыми кольцами, исключающими этот зазор.

Если таковое решение конструктором устройства будет сочтено резонным, можно выточить на самом поршне канавки, поддерживающие уплотнители.

Оборудование впускной трубой