Сертифицированная битумно-полимерная мастика для дорожных швов с доставкой по рф. Как замазать щели между отмосткой и фундаментом

Устройство стяжки пола является одним из важных этапов при ремонте. Бетон является прочным и надежным материалом, но, тем не менее, уязвимым перед динамическими нагрузками, перепадами температуры, агрессивным химическим воздействием и водой. Чтобы стяжка не разрушалась и служила надежно и долго, рекомендуется уделить особое внимание нарезке и заделке швов в бетонных полах.

Необходимость нарезки швов в бетоне

Любой пол состоит из покрытия и основания, в качестве которого, чаще всего, обустраивают бетонную стяжку. Бетон по своей структуре является очень хрупким материалом, не способным к пластическим деформациям. После приложения к стяжке нагрузки, которая превышает её прочностные характеристики, материал не способен деформироваться без разрушения, как, к примеру, в случае с пластмассой или прочим пластичным материалом, а будет растрескиваться, как стекло.

Также растрескивание наблюдается под воздействием внутренних напряжений в бетонном полу, что вызваны перепадами температур и усадочными деформациями при твердении стяжки. Для ограничения растрескивания пола и контроля появления в бетонной стяжке трещин рекомендуется нарезать деформационные швы.

Классификация деформационных швов

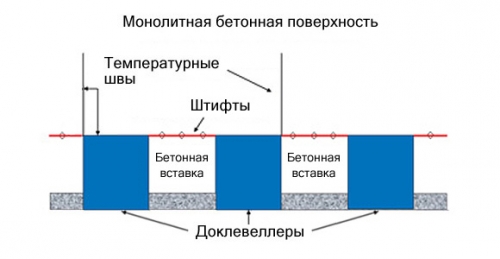

В устройстве бетонных полов самым ответственным мероприятием является правильное сооружение деформационных швов в полу. Существуют три вида деформационных швов в бетонном полу: изоляционные, усадочные и конструкционные.

Изоляционные швы

Конструкции дома в процессе его эксплуатации подвергаются разным деформациям. Причин, которые вызывают эти деформации, достаточно много. Это воздействия факторов внешней среды, подвижки грунта, температурные воздействия. Чтобы избежать передачи подобных деформаций от фундамента и стен на бетонный пол в местах, где стяжка соприкасается с другими конструкциями - колоннами, стенами, фундаментами под оборудование, нужно устраивать изоляционные швы на толщину стяжки.

Шов изоляционного типа позволит полу работать независимо от прочих конструктивных элементов здания. Бетон в процессе твердения даёт усадку, уменьшаясь в объёме, и если стяжка будет иметь с фиксированным объектом жесткое сцепление, и не будет изоляционных швов, то она треснет с большой долей вероятности.

Изоляционные швы устраивают вокруг фундаментов и колонн, а также вдоль стен с целью исключения передачи деформаций от конструкций дома на стяжку пола. Швы данного типа создаются путём прокладки вдоль конструкций здания изоляционного материала перед заливкой бетона. Изоляционный материал должен без разрушения воспринимать пластические деформации, то есть быть сжимаемым. Важно, чтобы такой изоляционный материал на поверхность стяжки не выступал.

Обычно толщина шва достигает 10 миллиметров. Изоляционные швы могут иметь форму круга или квадрата. Квадратный шов необходимо развёрнуть на 45 градусов вокруг колонны, чтобы образовался прямой шов напротив угла колонны. Если через шов, что не предназначен для мест с большой нагрузкой, будет передвигаться техника, рекомендуется здесь утолщать стяжку на 25%.

При заливке бетона вокруг колонн устанавливается опалубка по линии шва. После убирают опалубку и укладывают на её место изоляционный материал нужной толщины. Оставшийся между колонной и швом промежуток заливают бетонным раствором и заглаживают. Также швы в бетонном полу вокруг колонн вы можете нарезать в затвердевшем бетоне ромбами, вырезая на всю глубину стяжки и заполняя изоляционным материалом.

Усадочные швы

Бетонная стяжка неравномерно сохнет сверху вниз. Верхняя часть пола сильнее высыхает и усаживается, чем нижняя. Стяжка пытается завернуться, после чего края становятся выше центра. В результате возникают в бетоне внутренние напряжения, которые приводят к образованию трещин. Чтобы избежать хаотичного трещинообразования, в стяжке нарезают усадочные швы.

Усадочные швы позволяют в стяжке создать прямые плоскости слабины. По мере стремления к заворачиванию и высыханию бетона швы будут слегка открываться, а трещины станут образоваться не хаотично, а в заданном месте. Усадочные швы можно сделать путем вставки швоформирующих реек, пока бетон еще остается пластичным, или путем нарезки швов после окончания обработки бетона.

Деформационные усадочные швы необходимо делать по осям колонн и после этого стыковать с углами швов, идущих по периметру колонн. Расстояние до шва от колонны не должно превышать толщину стяжки в 24-36 раз. В проходах усадочные швы должны располагаться на расстоянии, что равняется ширине стяжки. Дорожки, что имеют ширину больше 300-360 сантиметров, должны иметь в центре продольный шов.

Карты пола, образуемыми усадочными швами, по возможности должны быть квадратными, избегая L-образных и вытянутых карт, а также ответвлений, как показано на фото швов в бетонном полу. Длина карты не должна быть больше ширины больше чем в полтора раза. Чем меньше карта пола, тем меньшей будет вероятность хаотичного растрескивания бетонной стяжки, но важно также не переборщить.

Усадочные швы нужно создавать и на наружных углах, так как в противном случае трещины могут пойти от углов. Участок стяжки с слишком острыми углами растрескается с большой долей вероятности. По возможности избегайте таких углов. Если это невозможно, убедитесь, что основание хорошо утрамбовано, и нарежьте швы в местах, где образование трещин наиболее вероятно. Иногда, чтобы хорошо закрыть трещины на наружных и острых углах, стяжку дополнительно укрепляют стальной арматурой.

Конструкционные швы

Редко бывает так, что вся процедура заливки бетонного пола ведется без перерывов, длительность которых не более 1 суток. Это возможно лишь в комнатах с небольшой площадью и при условии, что бетонная смесь передается бесперебойно. Обычно же заливку ведут со значительными технологическими перерывами. Уложенный бетон за это время успевает набрать некую прочность. В местах соприкосновения стяжек с разными сроками укладки полезно нарезать конструкционные швы.

Устраивают конструкционные швы в тех местах, где вы закончили дневную работу по укладке бетона. Их выполняют по возможности на расстоянии около 1,5 метра от прочих швов в бетонном полу, которые располагаются параллельно им. Форма краев стяжки для конструкционных швов обычно изготовляется по принципу шип в паз.

Если конструкционный шов оказался там, где не желательны изоляционные и усадочные швы, то вы можете использовать шпалы, что положены поперек шва. Рейки стоит располагать под правильными углами ко шву в середине глубины бетонной стяжки.

Общие правила нарезки швов

Чтобы получить прочную бетонную стяжку, износостойкую, устойчивую к разнообразным механическим нагрузкам и негативным воздействиям, рекомендуется использовать высококлассные материалы, вовремя и профессионально нарезать деформационные швы. Существуют общие правила нарезки швов в бетонном полу, с которыми вам будет полезно ознакомиться:

- Время нарезки. Швы необходимо нарезать непосредственно после укладки бетона, либо после того, как он наберет нужную прочность, чтобы не повредится лезвием, но до возможности возникновения произвольных трещин. При влажной нарезке подобные условия возникают примерно через 4-12 часов после финишной обработки бетона. Хотя также возможна нарезка швов через сутки при определенных условиях. На сухом бетоне нарезку швов следует производить как можно быстрее, пока не стали осыпаться края швов.

- Пробный шов. Рабочий должен проделать пробный шов через пару часов после начала твердения бетонного раствора. Если частицы заполнителя при нарезке пробного шва вываливаются из бетона, то еще рано начинать нарезку. А пора, когда лезвие разрезает вместе с бетоном зёрна заполнителя.

- Инструменты и оборудование. Расположение каждого шва принято намечать по натянутой верёвке мелом. В качестве ориентира для процедуры нарезки используется линейка, к примеру, доска шириной хотя бы 4 сантиметра. Швы в свежеуложенном бетоне можно сделать специальным резчиком, а в сухом бетонном полу швы пропиливаются. При нарезке швов вы должны всегда иметь под рукой запасное оборудование, если основное поломается.

- Технология нарезки. В жаркую погоду или при опасности растрескивания иногда рекомендуется нарезать каждый третий шов перед нарезкой промежуточных. Обычно швы нарезают в той последовательности, в какой был уложен бетон. Швы следует нарезать на глубину близко 1/4 - 1/3 толщины бетонной стяжки. Швы, что сделаны по свежеуложенному бетону специальными резчиками, могут иметь несколько меньшую глубину. Обычно интервал нарезки выбирают в пределах результата умножения толщины стяжки на 24-36. На 10-сантиметровой стяжке швы режут на расстоянии 240 - 360 сантиметров друг от друга. Для бетона со значительной усадкой предпочтительнее делать интервал нарезки ближе к показателю в 240 сантиметров. Исключите Т-образное пересечение нарезаемых швов, что провоцирует образование трещин, проходящих через такой пересекаемый шов.

Способы герметизации швов

Герметизация швов позволяет защитить швы от проникновения агрессивных сред и воды, а также от засорения. Герметизация щелей на бетонных полах позволяет укрепить стяжку и предохранить её от механических сколов на стыках, препятствует разрывам, проколам, а также истиранию. Особенно это важно, если вы планируете класть на бетонный пол керамическую плитку, так как при негерметичных швах в покрытии появляются трещины, что приводит к быстрому разрушению плиточного покрытия.

Для герметизации деформационных швов применяются разные материалы:

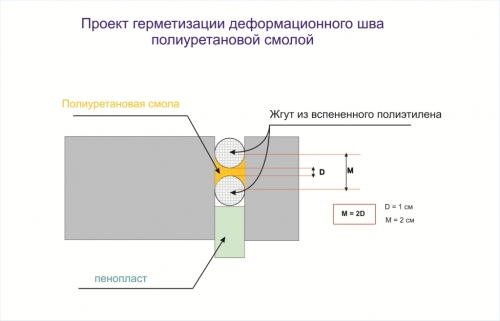

- Уплотнительный жгут. Эффективный метод герметизации деформационных швов в бетонном полу состоит в укладке уплотнительного жгута из вспененного полиэстера. Этот материал является достаточно практичным в применении и сохраняет высокую эластичность даже при низких температурах.

- Герметик для швов бетонного пола. Очень популярным вариантом является использование всевозможных герметизирующих мастик. После отверждения материал стает эластичным и полностью изолирует швы от воды. Поверхность, где щели были обработаны герметиком, также не будет источником возникновения пыли.

- Гидрошпонки. Еще один способ - использование уплотнительного материала на основе ПВХ, резины или полиэтилена. В качестве такого материала используются профилированные ленты под названием гидрошпонки, изготовленные из полимерных материалов, которые при заливке бетонного раствора укладываются внутрь деформационного шва.

- Профили для деформационных швов. Последним способом устройства деформационных швов в бетонном полу является использование профиля для деформационных швов, который состоит из морозостойкой резины и алюминиевых или стальных направляющих. Уплотнительная резина не пропускает грязь и влагу внутрь шва. Установка подобных профилей позволяет уменьшить действия нагрузок на стяжку и предотвратить растрескивание бетонного пола. Такие профили бывают встроенными и накладными.

Заделка швов герметизирующей мастикой

В строительной практике используются разные виды герметиков. Они отличаются количеством компонентов - бывают одно- и двухкомпонентными, а также химической природой. Самыми распространенными являются полиуретановые, акриловые и латексные материалы. Наилучшими показателями по прочности, относительному удлинению, стойкости и долговечности обладают полиуретановые герметики.

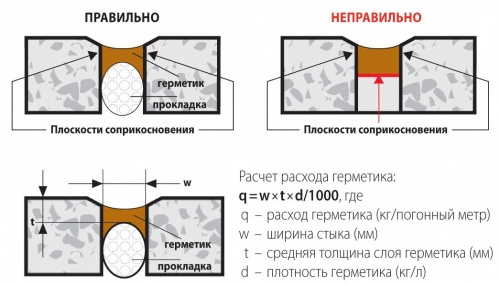

Давайте рассмотрим процедуру герметизации деформационных швов в бетонном полу с помощью двухкомпонентного герметика:

- Подготовка инструментов и материалов. Прежде чем приступить к герметизации необходимо подготовить: герметическую мастику, кисть для нанесения грунтовочного состава, треугольный узкий шпатель для разравнивания слоя герметика, грунтовку глубокого проникновения, что укрепляет подложку, рамочный пистолет для выдавливания в щель герметика.

- Подготовка основания. Основание должно быть сухим, крепким, без признаков грибкового поражения, очищенным от пыли, любых сыпучих материалов, масла, грязи, ржавчины, жира, старой краски или прочих веществ, незакрепленных частиц, что могут повлиять на сцепление. Поэтому перед герметизацией деформационного шва его нужно очистить от мусора и пыли путем продувки потоком сжатого воздуха, посредством механической очистки пескоструиванием или щеткой, а затем обработать праймером. Применяя компрессор, следует убедиться, что он в шве не оставляет масляную пленку. Узкий шов лучше слегка расширить перед нанесением герметика. Для укрепления оснований нужно предварительно обработать концентрированной грунтовкой.

- Замешивание герметика. Если вы используете двухкомпонентный состав, перемешайте пасту с отвердителем до получения однородной массы на протяжении 3-5 минут. Нельзя нарушать дозировку компонентов, которая указана в инструкции, потому что уменьшение количества отвердителя провоцирует недоотверждение герметика, а его увеличение чревато получением жесткого герметика. Для увеличения текучести можно разбавить состав растворителем (бензин, уайт-спирит) в количестве 80 грамм на 1 килограмм композиции.

- Нанесение герметика. Нанесите герметик при помощи пистолета по всей длине шва равномерным слоем, затем разровняйте полосу герметика шпателем вровень с бетонным полом, как показано на видео о швах в бетонном полу. Для получения ровного и красивого шва можно перед разглаживанием шпатель смочить в мыльном растворе. Излишек герметика удалите. Жизнеспособность подобного герметика составляет близко 40 минут при температуре 20 градусов выше нуля. Когда состав потеряет свою жизнеспособность, что проявляется в способности размазываться по поверхности, рекомендуется на загерметизированную трещину нанести слой цемента или песка, который имеет толщину 1-2 миллиметра. Время набора прочности герметиком — 5 - 7 суток. При проведении работы внутри помещения и после её завершения необходимо тщательно проветрить помещение.

Кроме того, особая эластичность подобного герметика позволяет использовать его и для ремонтной герметизации бетонного пола - трещин и отверстий в полах и бетонных плитах, а также для ремонта трещин на дорожных полотнах. Состав выдерживает температурные колебания от 50 градусов ниже нуля до плюс 60 градусов Цельсия, что позволяет его применять с успехом для работ по бетону снаружи помещений.

Гидроизоляция швов является общеобязательной операцией, без которой невозможно завершить строительство панельного или блочного дома. Кроме того, дополнительный слой гидроизоляции должен защищать любые стыки и швы, которые могут присутствовать в структуре архитектурных элементов или облицовочных покрытий.

И в данной статье мы рассмотрим различные способы «шовной» изоляции, коснувшись и вопроса гидроизоляции и заделки трещин.

Без гидроизоляции межпанельных швов стена дома очень быстро «промокнет». На стенах квартиры появятся влажные пятна, а затем и плесень. Если вы уже наблюдаете такую картину, то вам необходим срочный ремонт, во время которого будет обустроена новая гидроизоляция межпанельных швов (стыков).

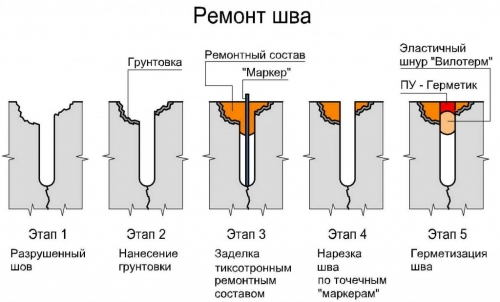

А делается эта работа так:

- Вначале из стыка удаляют следы старого изолятора, попутно очищая торцы плит от краски, масляных пятен, мастики и прочих «посторонних» вкраплений. Очистку ведут механическим способом, с помощью щеток, штробореза и перфоратора.

- После механической чистки штробу, образованную на месте стыка, грунтуют особыми составами, повышающими адгезию поверхности. Хорошая грунтовка позволяет увеличить толщину изолирующего слоя. Поэтому ее применение обязательно. Саму грунтовку готовят из того же герметика, разбавленного водой или растворителем, на основе которого будет проводиться основная гидроизоляция межпанельного шва снаружи или внутри строения.

- После грунтовки штроба заполняется монтажной пеной или иным уплотнителем на полимерной основе. Причем заполнение шва осуществляется только «на сухую» поэтому штробу, перед введением пены, слегка подсушивают строительным феном.

- Заполненный шов покрывают густым составом, который, после застывания. Образует на поверхности плиты эластичную корку. Причем, и внешняя, и внутренняя гидроизоляция межблочных швов предполагает частичное заполнение штробы пеной и герметиком – слой изолятора не должен выступать из углубления.

|

|

Проще говоря: поверхность шва должна быть вогнутой, то есть, немного «утопленной» в панель или кладку.

Кроме того, гидроизоляция стыков панелей с наружной стороны предполагает оклейку заполненной герметиком штробы ленточной изоляцией, фиксируемой на мастику. Таким образом, в процессе гидроизоляции внешней стороны следует сформировать защитный пирог, состоящий из слоя разбавленного герметика (грунтовка), слоя пены (наполнитель), слоя вязкого герметика (гидроизоляция) и слоя ленточного изолятора (защитная пленка).

Гидроизоляция облицовки

Гидроизоляция швов плитки, как внутри, так и снаружи здания, реализуется намного проще. При укладке плитки на клей между соседними элементами оставляют зазор фиксированной ширины. После завершения облицовки в этот зазор вводят особый состав – «затирку», которая состоит из смеси цемента с красящим пигментом.

Гидроизоляция швов плитки, как внутри, так и снаружи здания, реализуется намного проще. При укладке плитки на клей между соседними элементами оставляют зазор фиксированной ширины. После завершения облицовки в этот зазор вводят особый состав – «затирку», которая состоит из смеси цемента с красящим пигментом.

При этом, для повышения гидрофобности шва между плитками, в затирку можно добавить особые присадки или покрыть шов проникающей гидроизоляцией.

Мастики или ленточные изоляторы в данном случае не используются из эстетических соображений.

Устройство гидроизоляции деформационных швов

Деформационные швы защищают саму структуру строения, нивелируя разрушительное действие температурных и сейсмических нагрузок. Классическая гидроизоляция деформационных швов выстраивается на основе битумно-гравиевой смеси, вводимой в штробу. Но результат этого действия зависит от соблюдения технологии гидроизоляционных работ.

При этом типовая технология гидроизоляции деформационных швов предполагает следующий порядок действий:

- Во-первых, нужно подобрать правильное время. Гидроизоляция деформационных стыков проводится только весенне-летний сезон, при сухой погоде. Если стены не успевают высохнуть, то их придется подсушить строительным феном.

- Во-вторых, нужно заполнить деформационный шов щебнем. Причем щебень подсыпают слоями, которые пропитывают битумом. Толщину слоя подсыпки подбирают исходя из вязкости битума – густая мастика должна проникнуть во все пустоты и щели подсыпки. И эта операция повторяется до тех пор, пока битумно-гравиевая смесь не заполнит весь объем шва.

- В-третьих, последний слой гидроизоляции формируют только из мастики, заливаемой прямо в шов.

В итоге, внутри шва формируется эластичная пробка, армированная щебнем. Такому изолятору нестрашны любые подвижки плит или блоков. Застывший битум выдержит практически любое давление, ведь с помощью этого материала обустраивают даже горизонтальную гидроизоляцию фундамента. А мелкий щебень армирует битумную пробку, оберегая гидроизоляцию от трещин и прочих дефектов структуры.

Основная причина появления трещин в стенах и плитах перекрытия – это слабый фундамент строения. Поэтому перед устранением трещин вам придется заняться усилением конструкции фундамента.

Закончив манипуляции с фундаментом можно переходить к «лечению» стен и перекрытий.

Для этого необходимо сделать следующее:

При этом технология нанесения изолятора на деформированную поверхность зависит от типа герметика. Поэтому ниже по тексту мы рассмотрим типовые изоляторы для трещин и швов.

Материалы для гидроизоляции трещин и швов

В перечень типовых материалов, используемых в процессе гидроизоляции швов и трещин, можно включить следующие варианты:

- Проникающие изоляторы, составленные на основе смеси кварцевого песка, цемента и активных присадок. Такими составами, растворенными в воде (в пропорции 400 грамм сухой смеси на литр жидкости), лечат тонкие трещины и грунтуют глубокие швы.

- Гидропломбы и прочие составы для инъекций, которые вводят в разрушенные швы в процессе экстренного ремонта. Причем гидропломбой можно закрыть сквозную течь лишь в поверхности, расположенной ниже нулевого уровня. Глухие трещины «лечатся» гидропломбой без ограничений по месторасположению.

- Гидроизоляционные шнуры, сплетенные из разбухающего под действием влаги материала. Такой шнур можно ввести и в трещину и в шов, а после этого заполненный участок обрабатывают мастикой, укладываемой поверх шнура.

Упомянутые выше материалы позволяют устранить проблему трещин раз и навсегда.

Однако, перед обустройством гидроизоляции нужно убедиться в ликвидации первопричины появления трещины. Без усиления фундамента любая гидроизоляция – это лишь пустая трата времени и денег.

Компания «Новые Технологии Асфальта – NovTecAs» реализует дорожно-строительные материалы, включая несколько видов мастики. Вы можете купить битумно-полимерную мастику в Москве по выгодной стоимости. Мастика предназначена для упрочнения дорожного полотна, заделки швов и может применяться в разных климатических условиях. Она обеспечивает быструю и надежную герметизацию и упрочнение дорожных покрытий.

Дорожная битумная мастика способна качественно укрепить и гидроизолировать дорожную одежду. Ее применение значительно снижает риск проникновения влаги к нижним слоям. Материал рекомендуется наносить заблаговременно, иначе вода обязательно достигнет асфальтного основания. При низких температурах произойдет замерзание и расширение с последующей деформацией дорожного полотна.

|

Наименование |

Описание |

|---|---|

|

Beram 3060 LM |

Мастика предназначена для применения при холодных температурных условиях, используется для герметизации швов в бетонных и асфальтобетонных покрытиях. Выдерживает растяжение до 200% при температуре -29?C. Уникальные свойства адгезии и когезии, при этом оставаясь в пределах модифицированной упругости 30-60%. Относительное удлинение >150% при -38?C. |

| Beram 190 |

Полимер-модифицированная мастика, выдерживает растяжение и сжатие от низкого уровня до среднего при температуре -18?C. Хорошие свойства адгезии и когезии. Относительное удлинение >150% при -31?C. |

| Beram 190 PM | Полимер-модифицированная мастика, не содержащая измельченную резину, выдерживает средний уровень растяжения и сжатия при -18?C. Хорошие свойства адгезии и когезии. Заливается в котёл с масляным обогревом |

| Beram 195 |

Полимер-модифицированная мастика, предназначенная для холодных температур, выдерживает растяжение и сжатие при -29?C. Используется для герметизации швов в бетонных и асфальтобетонных покрытиях. Улучшенные свойства адгезии и когезии. Относительное удлинение >150% при -34?C. |

|

Beram 195 LM (с пониженной ударной вязкостью) |

Предназначена для крайне холодных температур, ниже чем -29?C. Относительное удлинение >150% при -38?C. |

| Beram Direct Fire (DF) | Мастика плавится в ёмкости, подогреваеммой открытым огнем. Мастика является адгезионной и когезионной и обычно используется при умеренном климате, где зимой температуры доходят до -18?C. Мастику необходимо перемешивать или взбалтывать в процессе плавления. Использовать в котлах с открытым огнём |

Мастика для асфальта Beram: преимущества

Применяют дорожную битумную полимерную мастику Beram для выполнения работ любой сложности. Она делает покрытие влагостойким, прочным, повышает стойкость к агрессивным воздействиям среды. Использование мастики продлевает срок эксплуатации полотна, дает возможность увеличить периоды обслуживания и ремонта, позволяя сокращать затраты на проведение этих мероприятий.

В нашей компании вы можете купить битумную мастику по выгодной стоимости. Минимальные затраты на покупку качественного материала обеспечат высокую прочность полотна, сделают его более надежным и долговечным.

Мастика для дорог Beram обладает рядом практичных физико-химических качеств:

- хорошей адгезией;

- гибкостью, высокой растяжимостью. Даже при растяжении на 200% предлагаемая мастика для дорожных работ не утрачивает своей вязкости и прочности;

- устойчивостью к температурным нагрузкам. Деформативные свойства сохраняются и при отрицательных, и при высоких температурах;

- сравнительно высокой скоростью высыхания;

- отличной проникающей способностью. Мастика заполняет все трещины и полости в асфальте, что повышает эффективность ремонта.

Не менее важным достоинством является невысокая стоимость битумной мастики. Компания «Новые Технологии Асфальта – NovTecAs», будучи изготовителем, реализует продукцию с наименьшей наценкой. Покупать мастику для дорожных работ у нас дешевле.

Изделия поставляются в компактных коробках и брикетах. Никаких трудностей с транспортировкой и хранением не возникает. Доставка осуществляется по всей Московской области. Отправка продуктов организуется также во все остальные города РФ.

Подберите мастику для асфальта прямо сейчас.

В стяжке пола делаются специальные деформационные швы, предотвращающие растрескивание покрытия, но они сами нуждаются в надежной защите, и тогда герметик для бетона становится нашим верным помощником. Что же это за вещество и как им пользоваться?

1 Суть герметизации

Герметиком называется пастообразная композиция на основе олигомеров либо полимеров. Ее наносят на поверхность, подвижные и статические соединения, ей заполняют щели и пустоты. Вязкое вещество со временем отвердевает в результате испарения растворителя и получается надежный герметизирующий слой. Сфера применения не ограничивается только бетонными покрытиями, так как состав обладает отличной адгезией с разными материалами – деревом, стеклом, металлом, камнем и т. д.

Правда, подобное разнообразие присуще не всем видам, поэтому ориентироваться следует в каждом конкретном случае. Например, перед применением нужно определиться с ожидаемым результатом, ведь различаются герметики проникающего и пленкообразующего действия. Обработав первыми бетонную поверхность, вещество проникает во все трещины и даже самые мелкие поры. Тогда ни влага, ни что-либо другое не способно попасть в бетон и навредить ему. Вторые же как бы обволакивают материал защитной пленкой.

2 Разнообразие герметиков

Чтобы не оказаться в непонятной ситуации, разберем разновидности составов для герметизации бетона. В основном используются материалы на основе акрила, полиуретана, жидкого тиокола и тиоколосодержащих полимеров. Первые обладают прекрасными характеристиками. Они надолго остаются эластичными и отличаются великолепной адгезией к кирпичу и бетону. Затвердевший герметик для бетона имеет прекрасную устойчивость к ультрафиолетовому излучению, влаге, перепаду температур и сохраняет цвет длительный период. А благодаря отсутствию в составе органических растворителей не имеет запаха. Кроме того, даже после подобной обработки поверхность спокойно можно красить и штукатурить. Применение акрилового герметика актуально как для внутренних, так и для наружных работ. Правда, в последнем случае избегайте плохой погоды, так как контакт с водой до полного высыхания вещества недопустим.

Имеют высокую прочность сцепления, отличаются устойчивостью не только к капризам погоды, но и к коррозии и различным химическим реагентам (щелочам, слабым кислотам и т. д.). Им не страшно механическое воздействие. К достоинствам еще можно отнести прекрасную эластичность, так что их применение целесообразно и для подвижных соединений. Кроме того, ПУ герметик для швов бетонных полов очень быстро застывает и впоследствии также может подвергаться окрашиванию красками без растворителя. А вот минус – наличие в составе едких веществ, поэтому будьте предельно осторожны и соблюдайте технику безопасности.

Тиоколовые герметики для бетонных швов обладают наибольшей прочностью. Также они характеризуются длительным сроком службы – более 20 лет. Они прекрасно переносят контакт с щелочами, минеральными кислотами, озоном и растворителями. Обладают масло- и бензостойкостью. Они способны выдержать перепад температур от -55 до +130 °С. Работать же с составом нужно очень быстро и аккуратно, так как отвержение происходит в течение 2 часов. Есть и весьма нежелательный минус – велика вероятность усадки.

Есть классификация и по форме выпуска. Герметики бывают одно- и двухкомпонентными. Первые представляют смесь сразу пригодную для использования, необходимо только распечатать упаковку. Во втором случае для получения герметика нужно смешать компоненты. Вот, например, полиуретановые составы могут быть обоих видов, а тиоколовые имеют только двухкомпонентную форму выпуска.

3 Сравниваем и выбираем герметики для трещин

Сегодня на строительном рынке можно найти продукцию разных производителей. Отменным качеством славятся герметики из Швейцарии, Германии, Бельгии, США, но их цена в разы превышает стоимость товара отечественного производителя. А есть ли смысл переплачивать? Рассмотрим наиболее популярные марки герметиков для трещин в бетоне.

Итак, Kalmatron и Акватрон-6 производятся на территории России, Эвольвит-гидро на Украине, а Penetron в США. В составе всех видов присутствует цемент, кварцевый песок и активирующие химикаты. Сроки затвердевания различны, лидером выступает украинский товар, у него время от начала схватывания до момента полного высыхания составляет 10–70 мин. На втором месте находится Kalmatron , застывающий в течение 15–85 мин, за 30–40 мин схватывается продукция из США. И последнюю позицию занимает российский Акватрон-6 , которому необходимо более двух часов.

Кроме того, Эвольвит-гидро обладает адгезией не менее 17 кгс/см 2 , для всех остальных экземпляров этот показатель равен 12 кгс/см 2 . Все они пожаробезопасные и не наносят вред окружающей среде. Расход различается. Если вы выбрали Kalmatron или Эвольвит-гидро, вам понадобится более 1,5 кг на кв. м; используя продукцию США можно сократить до 1 кг; а работая с Акватрон-6 – вообще до 800 грамм. В принципе, последний параметр во многом зависит от качества поверхности. Также отличается и степень проникновения. В этом случае лидирующую позицию занимает Penetron, у которого глубина проникновения достигает 500 мм, у остальных же она составляет всего 150 мм.

Бетонной стяжки недостаточно, например, она рассыпается, то лучше залить участок заново или провести предварительно реставрационные работы. Мусор можно тщательно вымести щеткой, но пылесос либо специализированное оборудование значительно упростит задачу. Если трещина узкая, то ее следует немного расширить . Не забудьте обработать поверхность праймером и обработать грунтовкой глубокого проникновения.

Шаг 2: Приготовление состава

Теперь необходимо подготовить и сам герметик для швов бетонных полов. Использование однокомпонентных составов не вызовет особых сложностей, так как они продаются уже в готовом виде. А вот выбрав двухкомпонентные, придется соединить пасту с отвердителем и хорошенько перемешать на протяжении нескольких минут. Обязательно придерживайтесь инструкции и соблюдайте строго указанные пропорции. Учтите, недостаточное количество отвердителя приведет к недоотверждению вещества, а его избыток спровоцирует получение чрезмерно жесткого соединения.

В некоторых случаях допускается добавление бензина или уайт-спирита, чтобы увеличить текучесть. При этом выдерживается соотношение не более 80 г растворителя на 1 кг композиции.

Шаг 3: Герметизация

Вставляем баллон в и аккуратно заполняем трещины. Старайтесь, чтобы вещество распределялось равномерно по всей длине шва. Смочите шпатель в мыльной воде и разровняйте герметик на трещине вровень с полом. Все излишки удаляйте незамедлительно. Если наносите 2 слоя, то выравнивать их необходимо в противоположных направлениях. Период застывания вещества зависит от его вида. Например, акриловые схватываются уже через 15 минут, но в течение часа их все еще можно удалить, а вот полная полимеризация происходит только через 3 недели. При использовании полиуретановых герметиков пленка появится только через 1–1,5 часа, время застывания вычисляется из расчета 7 часов на 1 мм толщины слоя. Наиболее прочные тиоколовые смеси отвердевают за несколько часов, но иногда этот период достигает суток.

Шаг 4: Последующая обработка

После того как герметик для швов бетонных полов схватится, следует присыпать обработанную трещину песком или цементом. Толщина слоя допускается не более 2 мм. И если вы работали в помещении, то не забудьте проветрить его.

Трещины в асфальтобетоне образуются по многим причинам, но одна из основных - замерзание и оттаивание влаги. Как показывает практика, даже небольшая трещина в зимний период может очень быстро развиться в выбоину, опасную для движения транспорта.

Важно проводить ликвидацию этих дефектов и перед началом теплого времени года. К трещинам можно отнести и стыки на границах карт, вырезанных для ямочного ремонта или для вырубок по контролю толщины и качества дорожной одежды. Кроме того, если на участке дороги планируется нанесение тонкого слоя или слоев износа, от устранения всех дефектов зависит качество и долговечность выполненного профилактического ремонта.

Основная причина появления трещин в асфальтобетоне - замерзание и оттаивание влаги.

Заделка трещин производится несколькими методами и использованием нескольких видов материалов, как правило, на основе битума.

Если говорить о трещинах, достигших критической величины, то их заделка проводится с обработкой кромок зарезанием. В этом случае применяются те же материалы, что и при ямочном ремонте - асфальтобетонные смеси (горячие, литые, холодные, смеси заполнителя и вяжущего). Обычные трещины ремонтируются заливкой.

В этом случае применяются:

- Битумы различных марок. Достоинство этого материала – небольшая стоимость и высокая прочность. Требуется нагрев материала до высокой температуры, а также качественное удаление влаги в полости трещины.

- Эмульсии (тоже, как правило, на основе битума). Не требуют разогрева до высоких температур. Имеют низкую вязкость и поэтому полностью заполняют полость трещины. Практически все эмульсии можно использовать даже на влажном асфальтобетоне.

- Герметики - обеспечивают наилучшую влагоизоляцию полости трещины. Незаменимы при ремонте ответственных покрытий (например, на мостах). Единственным недостатком этого материала является его высокая стоимость.

Кроме того, при заделке трещин используют чистый кварцевый песок или чаще песок из отсевов дробления для просыпки места устраненного дефекта. Таким образом, устраняется возможность налипания битума (герметика) на колеса машин и место ремонта защищается от чрезмерного нагревания в жаркую погоду.

Небольшие по размеру трещины ремонтируются способом заливки, при котором применяются битумы, эмульсии и герметики.

Технология заделки трещин

Технология заделки трещин значительно проще, чем ямочный ремонт, поэтому очень важно устранить дефект, пока не произошло его развитие. Если вовремя это сделать, можно сэкономить средства. Сам процесс можно разделить на следующие этапы:

- Подготовка материала для заделки (если не используется холодная эмульсия или герметик). Разогрев битума либо эмульсии в битумоварках либо гудронаторах.

- Очистка трещин от пыли и грязи, обычно для этого процесса используются воздуходувки, которые мощным потоком. Насколько возможно удаляют посторонние частицы из полости дефекта.

- Просушка трещин. Этот этап совмещается чаще всего с очисткой. Тот же поток воздуха осушает стенки трещины. Иногда для этой операции используют фен, агрегат который нагревает подаваемый воздух.

- Заливка трещин герметизирующим материалом. Может осуществляться как вручную с помощью лейки, так и обычно входящим в комплект гудронатора раздатчиком битума (эмульсии) на рукаве со шлангом (удочки).

- Просыпка заделанного шва песком либо отсевом.

Для механизации процесса заделки швов используют также машины для ямочного ремонта струйно-инъекционного ремонта дорог. В этом случае последовательность операций несколько отличается от заделки выбоин этой техникой:

- Сразу проводится продувка и просушка дефектов (как при ямочном ремонте).

- Затем трещины заливаются чистым битумом либо эмульсией (при ремонте ям она подается в смеси со щебнем).

- Поверх заделанной трещины также как и при ямочном ремонте наносится слой вяжущего со щебнем.

Также есть еще два недавно разработанных методов для устранения трещин, расскажем о них подробнее:

- Нагрев асфальтобетона инфракрасным излучением. Метод может использоваться для сравнительно небольших трещин не более 1-2 миллиметров. В этом случае происходит нагрев всего асфальта и вяжущее сплавляясь, перекрывает трещины. Недостатком способа является то, что оно не дает эффекта на очень давно уложенных дорогах, где битум окончательно потерял свою пластичность (выгорел).

- Использование теплового ножа. Используется устройство, похожее на жало паяльника жестянщика (в форме корабля), нагретым до необходимой температуры тепловым ножом расплавляют верхние слои, одновременно подавая материал для заливки, закрывают трещину. С его помощью достигается высокое качество заделки трещин, но не всегда можно добиться полного заполнения полости дефекта.

Новые статьи

- Как праздновать успение пресвятой богородицы

- Асель имя какой национальности

- Как быстро выучить украинский язык проще всего

- Тур, или первобытный бык Животное тур жизнь в природе

- «Безголосость» - не приговор Голос дрожит во время пения

- Образование Параллельное обучение в двух вузах

- Михаил булгаков - биография, информация, личная жизнь

- Экстрасенсы о мире мертвых

- Конспект состав и организационная структура мотострелкового отделения - конспект Боевые возможности отделения

- Основные законы и формулы, примеры решения задач

Популярные статьи

- Закон о пособиях по временной нетрудоспособности, беременности и родам — Российская газета

- Алмазная спичка Алмазная спичка

- Гуляш из курицы в мультиварке: особенности выбора продуктов, рецепт Гуляш из куриной грудки в мультиварке редмонд

- Карта Таро, Двойка Жезлов: значения

- Что знает мир о лидере «Исламского государства

- Желе из варенья – десерт на скорую руку

- Молитва — разговор с Богом Какие молитвы нужно знать в церкви

- Порядок заполнения расчета по страховым взносам Порядок заполнения расчета по страховым взносам

- Тарталетки: рецепты теста и формы для тарталеток

- Защититься от магии вуду