Безопасная эксплуатация котлов: инструкция и правила. Безопасные условия труда на железнодорожном транспорте

> Требования, предъявляемые к паровым котлам, технологическим печам и другим установкам, работающим на газовом топливе. Условия безопасной эксплуатации газового оборудования и компрессионных установок. Основные приборы, обеспечивающие безопасность их эксплуатации. Приведите поясняющие чертежи

Герметизированные системы, в которых под давлением находятся сжатые газы и жидкости (нередко токсичные, пожаро- и взрывоопасные или имеющие высокую температуру), широко применяются в современной технике, в том числе железнодорожной. Такие системы являются источником повышенной опасности и поэтому при их проектировании, изготовлении, эксплуатации и ремонте должны строго соблюдаться установленные правила и нормы. Нарушение этих правил и норм преследуется законом. К рассматриваемым установкам, сосудам и системам относят паровые и водогрейные котлы, экономайзеры и пароперегреватели; трубопроводы пара, горячей воды и сжатого воздуха; сосуды, цистерны, бочки; баллоны; компрессорные установки; установки газоснабжения.

На подвижном составе железных дорог установками, работающими под давлением, являются компрессорные, тормозные и котельные.

Безопасность всех этих объектов (установок) обеспечивается целой системой мероприятий. Так, при проектировании установок и сосудов, работающих под давлением, пользуются строго регламентированными методами расчета их элементов на прочность. Регламентированы требования к контрольно-измерительной аппаратуре, предохранительным устройствам и арматуре. Для изготовления установок и их элементов применяют только те материалы и заготовки, которые удовлетворяют требованиям, предусмотренным нормами и правилами.

Право изготовления таких установок предоставляется предприятиям органами Госгортехнадзора. В процессе изготовления контролируют качество сварных швов неразрушающими методами (ультразвук, рентгено- и гаммадефектоскопия), а также качество металла, толщину стенок, отсутствие дефектов, для чего проводят механические испытания и металлографические исследования и т. п. Изготовленную установку обязательно испытывают и только после этого сдают заказчику. Помещения, предназначенные для монтажа установок, должны удовлетворять ряду требований в отношении их размеров, конструкции перекрытий, стен, дверей и окон, устройства вентиляции и освещения, размещения оборудования. Смонтированную установку до пуска в работу подвергают техническому освидетельствованию, которое проводит представитель органа надзора в присутствии администрации. В процессе эксплуатации установки проводят периодические технические освидетельствования. Пуск установки после технического освидетельствования осуществляется в присутствии представителя надзора.

На эксплуатацию установки должно быть получено разрешение органа Госгортехнадзора, а сама эксплуатация производится в строгом соответствии с инструкцией, утвержденной главным инженером предприятия.

Ремонт установки выполняют в соответствии с правилами, предусматривающими обеспечение полной безопасности ремонтных рабочих и другого персонала, а также необходимость проверки качества произведенных работ.

К обслуживанию установок, работающих под давлением, допускается только хорошо обученный персонал, прошедший медицинское освидетельствование.

Естественно, что жесткость перечисленных требований возрастает по мере повышения давления и температуры в установке, увеличения агрессивности, пожаро- и взрывоопасности перемещаемой среды, а также размеров установки. Исходя из этого все установки, работающие под давлением, делят; на классы. В зависимости от класса паровые котлы с избыточным давлением пара менее 70 кПа (0,7 кгс/см 2) или водогрейные котлы с температурой воды ниже 115°С не подлежат регистрации в органах надзора, хотя их конструкция должна удовлетворять требованиям, установленным этими органами. Баллоны для сжатых и сжиженных газов могут не иметь постоянных контрольно-измерительных приборов.

Авария установки, работающей под давлением, обычно является следствием потери ею герметичности. Если разгерметизация произошла на значительной площади поверхности и внезапно, имеет место взрыв установки.

При взрыве за короткое время освобождается значительная энергия. Потенциальная энергия нагретой воды или пара затрачивается на увеличение объема (при фазовых превращениях) и на создание большой скорости истечения среды. Мощность этого процесса, обычно происходящего по адиабатическому закону, вследствие его кратковременности может быть весьма значительной.

Источником опасности травм при авариях являются осколки, части, детали разрушенной установки и здания, ударная волна (волна давления). Высокотемпературная среда служит причиной тепловых ожогов, а химически активная или агрессивная среда -- химических ожогов и отравлений. Взрыв или разгерметизация установки, содержащей горючие жидкости или газы, может привести к тяжелым последствиям в виде пожара, взрыва смеси горючего газа с воздухом. Давление в помещении при взрыве достигает 0,5 -- 0,8 МПа (5 -- 8 кгс/см 2), если не предусмотрены меры для беспрепятственного расширения газа (легкосбрасываемое перекрытие, достаточная площадь остекления, противовзрывные клапаны и т. п.).

Авария установки, находящейся под давлением, обычно влечет значительный материальный ущерб. Прекращение подачи тепла или электроэнергии при аварии парового котла или трубопровода, перерыв в подаче сжатого воздуха при взрыве компрессора или горючего газа при аварии в системе газоснабжения нарушают нормальный ход производства, а ликвидация последствий аварии нередко связана с большими затратами.

Причины аварий подразделяют на технические и эксплуатационные. Техническими причинами могут быть дефекты проектирования, изготовления или монтажа установки. Эксплуатационные причины весьма разнообразны и характерны для каждого вида установок.

В процессе эксплуатации паровых котлов аварии чаще всего происходят в результате упуска воды, превышения давления, нарушения водного режима (большая накипь на стенках, омываемых горячими газами). Аварии сосудов, работающих под давлением, нередко являются следствием неисправности запорных устройств (например, быстросъемных крышек у пропарочных камер), превышения давления, нарушения технологического процесса, воспламенения паров масла в воздухосборниках, износа (коррозии) стенок.

Аварии баллонов со сжиженными газами имеют место при заполнении их сверх нормы, когда незначительное термическое расширение жидкого газа приводит к разгерметизации баллона. Чтобы избежать разрыва баллона из-за расширения сжиженного газа, при заполнении обязательно оставляют свободный объем (около 10% всего объема баллона). Баллоны со сжиженным ацетиленом, кроме того, заполняют пористой массой, что уменьшает взрывоопасность этого газа. Кислородный баллон может взорваться вследствие попадания масла в баллон или запорный орган.

Общими для всех баллонов причинами аварий являются нагрев и механические повреждения при ударах, обусловленные нарушениями правил безопасности при транспортировке и хранении.

Главные причины аварий компрессорных установок -- применение смазочного масла, не предусмотренного правилами эксплуатации (что приводит к вспышке паров и взрыву), нарушение работы системы охлаждения, а также превышение давления.

В системах газоснабжения существуют две основные причины аварий. Одна из них -- нарушение герметичности каких-либо элементов установки, другая -- срыв пламени (прекращение горения газа), что приводит к поступлению горючего газа в помещение и взрыву газовоздушной смеси от случайного источника воспламенения.

Технические мероприятия по предупреждению аварий и взрывов

Конструкция установок должна обеспечивать их надежную и безопасную работу, возможность осмотра и очистки, промывки, продувки и ремонта, а также проведения необходимых испытаний

В процессе обслуживания установок особое внимание обращают на тепловой режим, добиваясь надежного охлаждения стенок элементов, находящихся под давлением. Важное значение в связи с этим имеют предотвращение образования накипи в котлах (водоподготовка, удаление уже образовавшейся накипи), применение автоматики для предупреждения «упуска» воды, теплоизоляция плохо охлаждаемых элементов со стороны горячих газов. На особо ответственных деталях устанавливают температурные датчики для дистанционного контроля за температурой и включения автоматики безопасности в случае недопустимого повышения температуры.

В компрессорных установках сжатие газа сопровождается повышением его температуры.

Повышение температуры ведет к усиленному разложению масла, используемого для смазки трущихся поверхностей, и к опасности взрыва смеси газообразных продуктов разложения с воздухом. Например, при увеличении давления от 0,1 до 0,6 МПа (1-6 кгс/см 2) температура повышается с 20 до 216 °С. Охлаждение воздуха в компрессоре (водяное или воздушное) повышает не только безопасность, но и экономичность его работы. Для смазки цилиндров воздушных компрессоров применяют специальные компрессорные масла с температурой вспышки не менее, чем на 70° выше температуры сжатого воздуха.

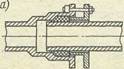

В конструкциях трубопроводов для пара, нагретой воды, сжатого воздуха или горючих газов предусматривают неподвижные и подвижные опоры и компенсаторы, обеспечивающие свободу термических деформаций элементов трубопровода при их нагревании или охлаждении. В качестве компенсаторов используют П- и Г-образные участки трубопроводов и специальные устройства -- линзовые и сальниковые компенсаторы (рис.1).

Рис. 1. Компенсаторы: a -- сальниковый; б -- линзовый

На прочность элементы паровых котлов рассчитывают по соответствующим методам и нормам, утвержденным Госгортехнадзором. При этом обязательно учитывают дополнительную нагрузку на увеличение давления при испытаниях по сравнению с рабочим, а также возможность ускорения процесса коррозии при пластических деформациях.

С целью проверки прочности элементов установки и плотности их соединения проводят гидравлические испытания . Для этого установку наполняют водой до достижения пробного давления, превышающего рабочее (для паровых котлов в 1,5 раза, но не более 0.2 МПа). Температура воды должна быть не ниже 5 °С. Под пробным давлением установку выдерживают не менее 5 мин, после чего давление снижают до рабочего. Установка считается выдержавшей испытание, если в ней не обнаружено признаков разрыва, течи, слезок и потения в сварных соединениях и в основном металле, видимых деформаций, падения давления на манометре.

Помимо испытания водой на прочность, газопроводы, а также трубопроводы для токсичных газов испытывают на герметичность воздухом под давлением .

Перед испытанием газопровод продувают. Отсутствие утечки газа из соединений при испытаниях воздухом проверяют мыльным раствором.

Стационарные котлы устанавливают на отдельных огражденных площадках. Допускается примыкание котельных к производственным помещениям при условии отделения их противопожарной стеной с пределом огнестойкости не менее 4 ч. Внутри производственных помещений возможна установка лишь небольших котлов.

Здание котельной оборудуют бытовыми помещениями для обслуживающего персонала, рабочим и аварийным освещением, вентиляцией, открывающимися наружу дверьми без запоров изнутри. Поверхностная масса перекрытия котельной не более 120 кг/м 2 , расстояние от фронта котла до ближайшей стены не менее 3 м, ширина боковых проходов не менее 1,5 м.

Размещение котлов и другого работающего под давлением оборудования в энергопоездах и в иных передвижных средствах определяют исходя из максимального удобства обслуживания и безопасности работы. Компрессорные установки размещают, как правило, в отдельных зданиях.

В системах газоснабжения чрезвычайно важно своевременно установить наличие негерметичности трубопровода и арматуры. Для этой цели служат специальные сильно пахнущие вещества -- одоранты, непременно добавляемые к горючему газу, поскольку сам природный газ запаха не имеет. Существуют специальные приборы, которые обнаруживают даже незначительные примеси газа к воздуху * помещения и помогают установить место его утечки.

Опасность представляет собой срыв пламени в горелке, который может произойти из-за случайного перерыва в снабжении газом или неустойчивости горения. Для устранения этой опасности применяют соответствующую автоматику, а также вспомогательные источники воспламенения.

Все установки, работающие под давлением, маркируют, т. е. в определенных местах указывают наименование завода-изготовителя, заводской номер установки, год изготовления и дату технического освидетельствования, общую массу установки, вместимость, рабочее и пробное давления, клеймо ОТК завода.

Основные приборы, обеспечивающие безопасность эксплуатации оборудования, работающего под давлением - контрольно-измерительные приборы, предохранительные устройства и арматура и т.п.

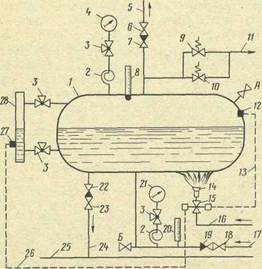

Типичная схема установки, работающей под давлением, представлена на рис..2. Эта схема может видоизменяться применительно к установкам того или иного назначения.

Рис. 2. Схема установки, работающей под давлением

В сосуд 1 рабочая среда поступает по трубопроводу 17, снабженному задвижкой 18 и обратным клапаном 19. Температура поступающей среды измеряется термометром 20, а давление -- манометром 21, который присоединяется к трубопроводу через сифонную трубку 2 и трехходовой кран 3.

Рабочая среда к потребителю поступает через трубопровод 5 с задвижкой 6 и обратным клапаном 7. Температуру среды в сосуде определяют по термометру 8, а давление -- по манометру 4.

Уровень жидкости в сосуде контролируют при помощи указателя уровня 28, присоединенного к сосуду через трехходовые краны 3.

Для предотвращения чрезмерного повышения давления в сосуде служат предохранительные клапаны 9 и 10. При их срабатывании рабочая среда удаляется через отводящую трубу 11.

Спуск рабочей среды из сосуда или воды после гидравлического испытания, а также удаление осадка осуществляют в трубопровод 25 через спускную продувочную трубу 24, снабженную запорным приспособлением 23 и обратным клапаном 22.

Если к сосуду или установке, работающей под давлением, подводится энергия, что на схеме условно показано в виде горелки 14, регулирующего устройства 15 и подводящей линии 16 (для парового котла это может быть газовая горелка или форсунка жидкого топлива, а для компрессора электродвигатель), то предусматривают автоматику безопасности, отключающую или уменьшающую подачу энергии по какому-либо критическому параметру, например, по давлению (датчик 12, импульсная линия 13) или по уровню воды в паровом котле (датчик 27, импульсная линия 26). Контрольный кран А служит для проверки отсутствия давления в сосуде при его открывании, а в некоторых случаях для выпуска воздуха. Спускной кран Б используют для опорожнения питающей линии 17 при закрытой задвижке 18, а также для наполнения сосуда водой при гидравлических испытаниях.

Нельзя устанавливать задвижку 6 между сосудом 1 и предохранительными клапанами 9 и 10, так как в противном случае при закрытой задвижке произойдет авария.

В случаях, когда несколько установок объединены в одну линию и возможно попадание среды с высоким давлением в неработающую установку (например, в котел, остановленный на ремонт), применяют обратный клапан 22.

Другие обратные клапаны, показанные на схеме, служат той же цели -- предотвратить «опрокидывание» течения среды по данному трубопроводу. Если такой опасности нет, то обратный клапан 22 не нужен.

Класс точности манометров 4 и 21 должен быть не ниже 2,5. На шкалу манометра наносят красную черту, соответствующую высшему допускаемому рабочему давлению. Чтобы показания были хорошо различимы, манометры устанавливают на высоте не более 5 м от уровня площадки наблюдения.

Трехходовые краны 3 служат для продувки соединительных трубок. Кроме того, они дают возможность отключить манометр или указатель уровня для замены или ремонта и присоединить параллельно ему контрольный манометр. Сифонные трубки 2 защищают манометр от непосредственного воздействия среды, находящейся в сосуде. Если такое воздействие безвредно для манометра, сифонную трубку можно не ставить. Манометры периодически проверяют в органах Госстандарта (не реже одного раза в год), в противном случае они к эксплуатации не допускаются. Для повышения надежности работы ответственных установок (крупные котлы, установки высокого давления) на них монтируют два манометра, один из которых регистрирующий.

Наличие предохранительных клапанов 9 и 10 обязательно для всех установок и сосудов, работающих под давлением, за исключением малых объектов (типа газовых баллонов). Поскольку от исправности предохранительного клапана зависит безопасная работа установки, обычно предусматривают два клапана - один рабочий, а другой контрольный. По конструкции клапаны бывают прямого и непрямого действия. У клапанов прямого действия -- пружинных и рычажно-грузовых -- запирающий золотник поднимается давлением среды, а. непрямого действия -- импульсных запорный орган открывается при помощи сервопривода, команда на который подается от датчика (большей частью небольшого клапана прямого действия).

На передвижных установках рычажно-грузовые клапаны не применяют, так как возможно их случайное открытие при динамических воздействиях. Исправность действия клапана в рабочем состоянии проверяют путем принудительного открытия клапана.

Отводные трубы от клапанов не имеют запорных приспособлений, и рабочая среда, выходящая из клапана, свободно отводится в безопасное место.

Указатели уровня воды 28 применяют в тех случаях, когда в установке имеется поверхность раздела между жидкой и газовой фазами. Поскольку надежность этих указателей исключительно важна для безопасной эксплуатации установки, они должны быть только прямого действия (работать на принципе сообщающихся сосут дов). На каждой установке монтируют не менее двух таких указателей. На небольших котлах, а также на котлах паровозного типа и локомобильных разрешается заменять один из указателей двумя пробными кранами или вентилями, устанавливаемыми против высшего и низшего допускаемых уровней воды. У водогрейных котлов в верхней их части устанавливают пробный кран.

Арматура (вентили, задвижки, обратные клапаны, фланцы и т. п.) подлежит маркировке. При этом указывают наименование завода-изготовителя, условный проход, рабочее давление и температуру рабочей среды, направление потока. На маховиках арматуры показывают направление вращения при открывании или закрывании. Материал арматуры должен соответствовать условиям ее работы, характеризуемым температурой, давлением, химическим составом рабочей среды.

Для удобного и безопасного доступа к арматуре и контрольно-измерительным приборам устраивают лестницы с поручнями и площадки соответствующих размеров и конструкции.

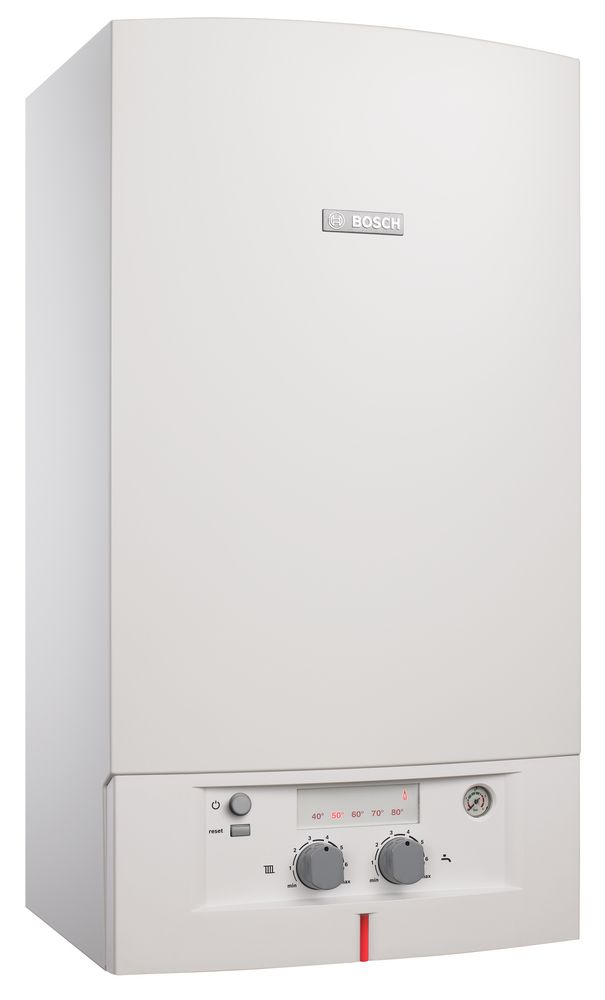

Водогрейный прибор отопления, на каком бы виде топлива он ни работал, при неправильном обращении с ним может нести потенциальную опасность. Связано это со многими факторами и ситуациями, которыми может сопровождаться эксплуатация котлов. Производители современного котельного оборудования стараются оснастить изделия все более совершенной автоматикой, которая, без сомнения, намного повышает безопасность подобных изделий во время их работы. Однако никакая автоматика не способна гарантировать абсолютную безопасность, если не будут соблюдены установленные правила при монтаже водогрейного оборудования и, особенно, при его эксплуатации.

Представители соответствующих организаций контролируют правила установки только газовых водогрейных приборов. Котлы же, работающие на других видах топлива, устанавливаются владельцами самостоятельно. Часто единственным источником информации (инструкцией) является только руководство по эксплуатации, сопровождающее изделие при его покупке. По идее, в каждой инструкции должны быть описаны и правила обращения с прибором, соблюдение которых может гарантировать владельцу определенную степень безопасности. Там же указывается и срок, в течение которого это изделие можно безопасно эксплуатировать.

Для того чтобы систематизировать имеющуюся в разных источниках информацию, касающуюся безопасного использования котельного оборудования, использующего различные энергоносители, стоит рассмотреть эти виды котлов и разобраться, что именно в каждом из них может представлять реальную опасность.

Виды водогрейных котлов

Несмотря на то что функция различных котлов идентична и заключается в обеспечении систем водяного отопления горячим теплоносителем, разновидностей подобных приборов существует достаточно. Они различаются по форме, размерам, мощности, гарантийным срокам использования и другим критериям. Но основное различие состоит в виде источника тепла, то есть энергоносителе, который используется для подогрева циркулирующей жидкости. Сегодня, если брать за основу классификации тип источника энергии, существуют такие разновидности котлов:

- газовые;

- твердотопливные;

- электрические;

- дизельные;

- комбинированные.

Первый вид приборов предназначен для извлечения тепловой энергии из природного (подающегося по трубам) или сжиженного (в баллонах) газа при его сгорании в топке. Здесь основную опасность представляет как сам газ, утечка которого может привести к взрыву, так и продукты горения, способные вызвать отравление. Поэтому правила, описанные в соответствующих инструкциях, направлены на предупреждение именно таких ситуаций.

Оборудование, работающее на каком-либо виде твердого топлива (уголь, дрова, паллеты) может при неправильном обращении с ним стать причиной пожара или отравления угарным газом.

Электрические водогрейные приборы не имеют топок, и процесс горения в них не происходит. Однако они в определенных ситуациях, когда не соблюдаются элементарные правила безопасности, могут стать причиной поражения электротоком или короткого замыкания вследствие перегрузки сети.

Современные дизельные котлы имеют совершенную систему автоматики, благодаря чему их работа практически автономна. К тому же уровень их безопасности достаточно высок. Но даже при обслуживании такого высокотехнологичного оборудования не стоит терять бдительности, то есть следует делать все согласно правилам из инструкции.

Комбинированные водогрейные приборы обычно рассчитаны на использование двух видов топлива. Распространены модели, где одновременно может использоваться твердотопливный энергоноситель и электричество или, например, газ и солярка. Меры предосторожности при эксплуатации таких устройств должны соответствовать виду энергоносителя, используемому в данный срок.

А теперь подробнее рассмотрим правила, соблюдение которых значительно повысит безопасность использования некоторых видов котельного оборудования.

Безопасная эксплуатация газовых котлов

Более безопасными в плане эксплуатации являются газовые устройства, оборудованные закрытой топкой, полость которой не сообщается с воздушной средой помещения, где расположен котел. Однако такие генераторы тепловой энергии ограничены в максимальной мощности. Поэтому часто приходится в частных домовладениях устанавливать котлы с открытой камерой горения. Для установки и последующей эксплуатации такого типа водогрейного оборудования существуют определенные правила, чье соблюдение необходимо.

Перечень их можно представить в виде следующего списка:

- наличие отдельного помещения (котельной);

- котельная должна быть не менее 4 м2 по площади с высотой потолка 2,5 м и более;

- котел должен располагаться на расстоянии не менее 20 см от ближайших стен, поверхность которых нужно защитить огнестойким материалом;

- обязательно следует оборудовать помещение достаточным по площади вентиляционным отверстием;

- необходимо наличие естественного освещения из расчета не менее 0,3 м2 на 10 м2 площади котельной;

- ширина входных дверей делается не менее 80 см;

- дымоход должен быть выполнен из кислотоустойчивого и термостойкого материала;

- верхний край дымохода (оголовок) нужно поднимать над уровнем конька крыши не менее чем на полметра;

- горизонтальные участки дымоходной трубы не должны превышать по длине 1 м.

Вышеперечисленные условия можно назвать инструкцией по установке газового водогрейного оборудования, хотя перечисленные правила как раз направлены на возможность безопасной эксплуатации.

На современных образцах котельного оборудования дополнительную защиту от возможных непредвиденных ситуаций обеспечивает система автоматического регулирования.

Благодаря автоматике происходит перекрывание подачи газа при спонтанном затухании горелки или, например, поддержание теплоносителя в определенных температурных пределах, что предупреждает перегрев жидкости. Сильно повышает степень безопасности при эксплуатации газовых приборов установка газоанализатора — прибора, который не только сигнализирует о загазованности помещения, но и способен прекратить подачу газа.

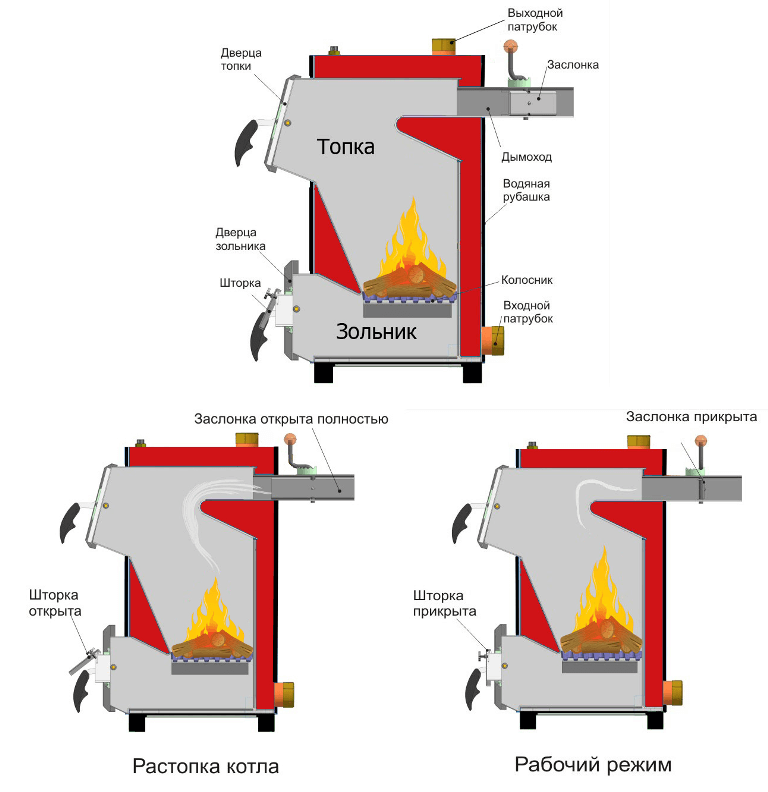

Безопасное использование твердотопливных котлов

Вторыми после газовых (по уровню потенциальной опасности) являются агрегаты, работающие на твердом топливе. Установка такого оборудования в частных домах не регламентирована. То есть здесь безопасность использования котла напрямую зависит исключительно от правильных действий владельца.

В этом случае опасность может представлять отсутствие необходимой тяги, когда может произойти выброс угарного газа внутрь помещения. Чтобы этого не произошло, следует правильно обустраивать дымоход и вовремя очищать его от накопившейся сажи.

Также определенную опасность могут таить выпавшие из топки раскаленные угли. Поэтому стоит позаботиться о том, чтобы площадка перед котлом была выполнена из огнеупорного материала.

Кроме того, желательно поместить котельное оборудование в обособленном помещении, которое не сообщается с жилыми комнатами.

Безопасное использование электрокотлов

В такой ситуации на первое место выходит вероятность поражения электрическим током. Во избежание подобного инцидента необходимо позаботиться о заземлении электрокотлов, особенно гидролизного типа.

Чтобы исключить вероятность короткого замыкания электрический водогрейный прибор стоит включать в сеть через автоматический предохранительный выключатель. Также эффективно применение УЗО.

Известно, что любые агрегаты, в том числе и водогрейные, имеют ограничения по сроку эксплуатации. Обычно производители должны указывать в сопроводительной инструкции срок безопасного использования каждого изделия. Желательно не превышать указанных сроков, так как по их истечении безопасность эксплуатации водогрейного оборудования значительно снижается.

Изучение инструкций перед использованием котельного оборудования очень полезно. При соблюдении перечисленных там правил значительно снижается риск возникновения непредвиденных ситуаций, несущих опасность. Кроме того, не стоит забывать о таких понятиях, как логика и здравый смысл. Тогда безопасность использования котлов отопления будет реализована в полной мере.

ТЕХНОЛОГИЧЕСКОЕ ОБОРУДОВАНИЕ ПОВЫШЕННОЙ ОПАСНОСТИ

К технологическому оборудованию повышенной опасности в теплоэ-нергетике относятся парогенераторы (паровые котлы), турбины, трубоп-роводы пара и горячей воды, подъемно-транспортные механизмы и т.д.

Паровые котлы работают под повышенным давлением, вода и пар, заключенные в них, имеют высокую температуру. Разрушения котлов приводят к тяжелым последствиям: повреждению оборудования, зданий и сооружений, а подчас к человеческим жертвам. Поэтому проектирование, изготовление и эксплуатация котлов находится под постоянным контролем Госгортехнадзора России (федеральный горный и промышленный надзор).

Конструкция котла и его элементов должны быть надежной и безопасной в эксплуатации, обеспечивающей возможность осмотра, очистки с применением средств механизации, промывки и продувки, а также ремонта.

Для изготовления и ремонта котла и его элементов, предназначенных для работы под давлением, применяют материалы, предусмотренные «Правилами устройства и безопасной эксплуатации паровых и водогрейных котлов».

Каждый элемент котла и отдельные детали, работающие под давлением, должны иметь клеймо завода-изготовителя с указанием марки металла. Завод-изготовитель представляет паспорт (сертификат), где указаны марка металла, результаты химического анализа и механических испытаний. Такие же требования предъявляются и к материалам (трубам, деталям, крепежу и т.д.), используемым при ремонте котла.

Несоблюдение этих требований было причиной многих аварий и групповых несчастных случаев. В ходе расследования аварий выяснилось, что при комплектовании котла заводом ошибочно были отгружены трубы или другие элементы, не соответствующие паспортным данным, а на монтажной площадке не проверили наличие клейма и сертификата.

Надежность и безопасность работы котлов в значительной мере зависят от качества сварных швов. Поэтому к сварке элементов допускаются лишь сварщики, аттестованные в соответствии с Правилами аттестации сварщиков, утвержденными Госгорнадзором и РФ, и имеющие удостоверения установленного образца. Сварные соединения с толщиной стенки более 7 мм отмечают клеймом, позволяющим установить фамилию сварщика, выполнявшего сварку.

Наиболее ответственные сварные соединения подвергают ультразву-ковому контролю или просвечиванию рентгеновскими лучами.

Во время работы котла его отдельные элементы (трубы, коллекторы, барабаны) нагреваются и перемещаются. Конструкция котла должна предусматривать свободу удлинения и перемещения его отдельных элементов и возникновению в них опасных перенапряжений, могущих привести к разрыву труб, коллекторов и барабанов с выбросом в помещение пара.

Из-за неправильного ведения топочного режима в топке и газоходах могут происходить хлопки и взрывы большой силы, способные разрушить обмуровку. Для предотвращения таких последствий топку и газоходы оборудуют взрывными предохранительными клапанами. Основным элементом клапана являются диафрагма, выполняемая из тонкой мягкой жести или листового алюминия. Диафрагму предварительно надрезают по диагонали на половину толщины. При взрыве или хлопке диафрагма легко взрывается по линиям насечки, а продукты взрыва выбрасываются по выхлопным коробам или трубам в атмосферу. Взрывные предохранительные клапаны устраивают в обмуровке топки, в последнем газоходе золоуловителе. Котлы после окончания их монтажа, а также при периодических освидетельствованиях подвергают гидравлическому испытанию пробным давлением (≈ 1,25 - 1,5 рабочего давления). Цель - проверка прочности основных элементов и плотности всех соединений.

В процессе эксплуатации возможны случаи чрезмерного превышения давления в котле, которые могут привести к разрыву труб, коллекторов, барабанов и других элементов. Такие разрывы приводят к серьезным повреждениям оборудования и жертвам. В ряде случаев такие разрывы приводили к разрушению зданий и разлету отдельных элементов котла на расстояние до нескольких десятков метров. Причиной чрезмерного превышения давления может быть внезапный сброс нагрузки или даже её плавное снижение, если оно не сопровождается соответствующим уменьшением количества подаваемого в топку топлива.

Для того, чтобы не допустить значительного превышения давления, на каждом котле паропроизводительностью более 100 кг/ч устанавливают не менее двух предохранительных клапанов, один из которых должен быть контрольным. Суммарная пропускная способность предохранительных клапанов, устанавливаемых на котле, равна не менее его часовой паропроизводительности.

Регулировку клапанов проводит опытный специалист перед опробованием котла на паровую плотность после монтажа или ремонта и оформляют её актом. В акте указываются, когда и кем и на какое давление отрегулирован клапан.

Предохранительные клапаны защищают котлы от превышения давления более чем на 10 % разрешенного.

Новые статьи

- Как праздновать успение пресвятой богородицы

- Асель имя какой национальности

- Как быстро выучить украинский язык проще всего

- Тур, или первобытный бык Животное тур жизнь в природе

- «Безголосость» - не приговор Голос дрожит во время пения

- Образование Параллельное обучение в двух вузах

- Михаил булгаков - биография, информация, личная жизнь

- Экстрасенсы о мире мертвых

- Конспект состав и организационная структура мотострелкового отделения - конспект Боевые возможности отделения

- Основные законы и формулы, примеры решения задач

Популярные статьи

- Закон о пособиях по временной нетрудоспособности, беременности и родам — Российская газета

- Алмазная спичка Алмазная спичка

- Гуляш из курицы в мультиварке: особенности выбора продуктов, рецепт Гуляш из куриной грудки в мультиварке редмонд

- Карта Таро, Двойка Жезлов: значения

- Что знает мир о лидере «Исламского государства

- Желе из варенья – десерт на скорую руку

- Молитва — разговор с Богом Какие молитвы нужно знать в церкви

- Порядок заполнения расчета по страховым взносам Порядок заполнения расчета по страховым взносам

- Тарталетки: рецепты теста и формы для тарталеток

- Защититься от магии вуду